Wichtige Geschäftskennzahlen für die Fertigung

Ein Key Performance Indikator oder KPI ist eine quantifizierbare Maßnahme zur Bewertung des Erfolgs einer Organisation. Hier sind die wichtigsten zu verfolgenden KPIs.

Key Performance Indikatoren (KIPs) ermöglichen es Unternehmen, ihre verfügbaren Ressourcen effektiv zu verwalten, um Endprodukte zu erhalten. Anders ausgedrückt lassen sie das KPI-Management Produktionskapazitäten besser ausnutzen, die Produktivität erhöhen, die Produktqualität verbessern, Lieferzeiten verkürzen, Ausschuss verringern und Kosten kontrollieren.

Im Folgenden untersuchen wir einige nützliche KPIs, die ein Fertigungsunternehmen zur Performanceverbesserung anwenden könnte.

Gesamtanlageneffektivität (GAE)

Die Gesamtanlageneffektivität oder GAE ist ein Key Performance Indikator, der es Produktionszentren möglich macht, die Produktivität einer Maschine oder Produktionslinie zu überwachen und zu verbessern. Es gibt viele Möglichkeiten, die GAE zu bestimmen, wie etwa die Untersuchung von Verfügbarkeit, Performance und Qualität. Die GAE hat die folgende Formel:

GAE = Verfügbarkeit * Performance * Qualität

Das bedeutet, sie misst den Prozentsatz der Zeit, die eine Maschine oder Produktionslinie Artikel von guter Qualität während der geplanten Zeit produziert.

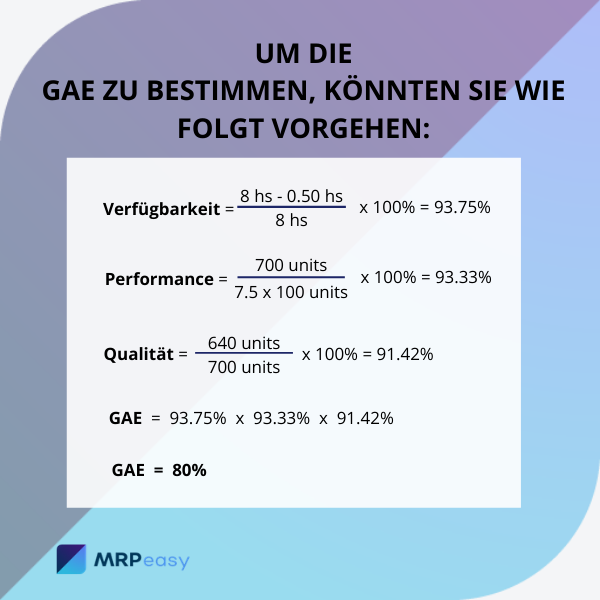

Betrachten wir uns das an einem Beispiel. Eine Maschine sollte von 06:00 Uhr bis 14:00 Uhr (8 Stunden) arbeiten, bei einer Standardproduktionsrate von 100 Einheiten/Stunde. Angenommen, die Maschine fiel 30 Minuten aus und während der 8 Stunden Produktion wurden 700 Einheiten produziert, von denen nur 640 die richtige Qualität hatten. Um die GAE zu bestimmen, könnten Sie wie folgt vorgehen:

Die Gesamtanlageneffektivität zeigt den Zeitaufwand für das Hinzufügen von Mehrwert und hebt die Verluste hervor. Verluste können als Aktivitäten definiert werden, die dem Produkt keinen Mehrwert hinzufügen, wobei viele Kategorien anfallen können:

- Maschinenausfall

- Unvorhergesehene Zwischenfälle

- Einrichtungszeit

- Kurze Unterbrechungen

- Geschwindigkeitsverluste

- Ausschuss oder Qualitätsmängel

Jedes Betriebsteam sollte im Betrieb entstandene Verluste messen und hervorheben und anschließend Gegenmaßnahmen einleiten, um die GAE zu erhöhen.

WIP, „Work-in-process“

Unfertige Erzeugnisse (WIP, „Work-in-process“) ist ein Key Performance Indikator, der den Wert von Rohstoffen oder Unterbaugruppen misst, die in den Herstellungsprozess eingegangen sind, bevor das fertige Produkt erhalten wurde.

Hierbei gibt es zwei Hauptgruppen:

- Auf Verarbeitung wartend

- In Verarbeitung

WIP hat die folgende Formel:

WIP = Fertigungs-Leadzeit * Wert des Produktionsflusses

Sagen wir, ein Arbeitszentrum benötigt 5 Stunden, um eine Charge fertigzustellen und die Produktionsflussrate beträgt durchschnittlich 100kg/Stunde bei Kosten von 1$/kg. WIP ist dann entsprechend:

WIP = 5 Stunden * (100kg/h * 1$/kg) = 500$

Das bedeutet, dass sich aktuell 500$ an Material in diesem Arbeitszentrum befinden. Gemäß der beiden Hauptkategorien kann dieses Material entweder gerade in einer beliebigen Maschine sein oder darauf warten, verarbeitet zu werden.

Der Bestand an unfertigen Erzeugnissen hängt von der Fertigungs-Leadzeit und den Produktionskosten, der Anzahl an aktuellen Aufträgen und den Losgrößen ab. Um Möglichkeiten zur Performanceverbesserung aufzudecken sind jedoch weitere Analysen vom Betriebsteam nötig. Diese Verbesserungen könnten zu folgendem führen:

- Verringerung der Fertigungskosten

- Verringerung der Fertigungs-Leadzeit

- Optimierung der Losgrößen

- Optimierung des Arbeitseinsatzes

- Erhöhung der Geschwindigkeit in der Produktionsstätte

- Verbesserung des Übergangs zwischen den Arbeitszentren

Leadzeit oder LZ

Die Leadzeit oder LZ ist der Key Performance Indikator, der die Zeit misst, die zur Ausführung eines Prozesses benötigt wird. Dabei kann es sich handeln um:

- Fertigungs-Leadzeit: Die Gesamtzeit, die ein Produktionszentrum für die Fertigung eines Produkts benötigt.

- Lieferungs-Leadzeit: Die Zeit, die für die Lieferung eines fertigen Produkts zum Kunden benötigt wird.

- Gesamt-Leadzeit: Die Zeit von der Kundenbestellung bis zur Lieferung des Produkts an den Kunden

Um Leadzeiten zu verkürzten, nutzt jedes Herstellungsunternehmen verschiedene Fertigungsstrategien, je nach Art des Produkts, das sie herstellen.

- Lagerfertigung

- Auftragsmontage

- Maßanfertigung

- Engineering auf Auftrag

Die Unterschiede hängen weiterhin von folgendem ab:

- Der Natur der Artikel (Standard oder kundenspezifisch)

- Der Natur der Maschinen (Spezialmaschinen oder Universalmaschinen)

- Der Natur des Prozesses (Design, Fertigung, Montage usw.)

Und der Art des Produktionssystems des Unternehmens

- Flusssystem, wie beispielsweise in einer Raffinerie.

- Bad-Fertigung, zum Beispiel bei der Produktion von Ersatzteilen aus Metall

- Fixierte Lage, zum Beispiel beim Bau eines Wolkenkratzers

On-time-in-full (OTIF)

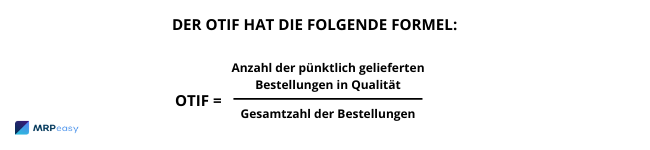

On Time In Full oder OTIF ist der Key Performance Indikator, der die Anzahl an Bestellungen misst, die mit richtiger Qualität in richtiger Menge rechtzeitig zum Kunden geliefert wurden. Um einen Prozentsatz zu erhalten, wird es mit der Gesamtanzahl an Bestellungen ins Verhältnis gesetzt.

OTIF hat die folgende Formel

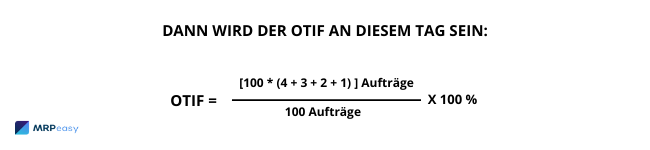

Angenommen, eine Organisation hat heute 100 Bestellungen auszuliefern, allerdings:

- haben 4 Bestellungen die vom Kunden benötigte Menge nicht erreicht

- haben 3 Bestellungen die vom Kunden benötigte Menge überschritten

- haben 2 Bestellungen fehlerhafte Produkte enthalten

- ist eine Bestellung zu spät angekommen

Das OTIF dieses Tages wäre dann:

Schließlich können wir behaupten, dass On-Time-In-Full ein strikter KPI ist, der den Servicegrad eines Unternehmens misst und viele Funktionen enthält (Logistik, Produktion, Einkauf usw.). Andererseits ist es nötig, dass jede Organisation erforderliche Toleranzen für Produktfehler, Mengen pro Bestellung und Lieferverzögerungen festlegt.

Durch die Analyse der Verluste kann dieser KPI folgendes hervorheben:

- Verzögerungen innerhalb der Lieferkette

- Produktdefekte

- Lieferungen mit abweichenden Mengen vom Verkaufsauftrag

Die Stückkosten (SK)

Die Stückkosten (SK) sind ein aussagekräftiger Key Performance Indicator, der einem Fertigungssystem hilft, die Produktkosten zu optimieren. Außerdem kann er unterstützen, wettbewerbsfähige Preise auf dem Markt anzubieten und so den Gewinn des Unternehmens erhöhen.

Die SK haben die folgende Formel

Bei der

Um ein einfaches Beispiel zu geben, können wir annehmen, dass eine Organisation 1000 Einheiten eines Produkts mit der folgenden Kostenaufschlüsselung produziert:

- Direkte Materialkosten – 3.000$

- Direkte Arbeitskosten – 2.000$

- Fertigungsgemeinkosten – 1.000$

Für die Zuordnung der Fertigungsgemeinkosten gibt es mehrere Methoden, wenn ein Unternehmen verschiedene Produkte herstellt. Zu nennen wären hierbei unter anderem Standardkosten, Direktkosten oder auf Aktivität basierende Kosten.

Es ist sehr wichtig, die korrekte Zuordnungsmethode zu bestimmen. Sie wird dem Unternehmen helfen zu definieren, wie (un-)profitabel ein Produkt ist und entsprechend den Preis festlegen, indem auf die gesamten Produktkosten ein Aufschlag gesetzt wird.

In jedem Fall folgt ein KPI dem folgenden iterativen Prozess, um Geschäftsziele zu verbessern und zu erreichen:

- Measure the KPI

- Aufgliederung des KPIs in Kategorien

- Sortierung der Kategorien mit höherem Prozentsatz an Verlusten, beispielsweise mit Pareto-Charts

- Identifikation der Ursache des Problems

- Einführung von Gegenmaßnahmen zur Problemlösung

- Erneute Messung des KPIs als iterativer Prozess

Bitte beachten Sie, dass einige der in diesem Artikel für die Definition von KPIs verwendeten Begriffe je nach Autor und Anwendungsbereich in der Organisation abweichen können.