Was sind der Bestellpunkt und die Bestellpunktformel?

Optimale Lagerbestände zu halten, um Fehlmengen zu vermeiden, ist eine entscheidende Aufgabe des Bestandsmanagements. Eine der grundlegendsten Möglichkeiten, dies zu gewährleisten, ist die Festlegung und Pflege der richtigen Bestellpunkte und Meldebestände.

You can also listen to this article:

Was ist ein Bestellpunkt (ROP)?

Ein Bestellpunkt (oder ROP9 gibt den Mindestbestand eines Lagerartikels an, bei dem neue Bestände bestellt werden sollten, um Fehlmengen zu vermeiden. Mit anderen Worten ist der Bestellpunkt die niedrigste Anzahl von Einheiten einer SKU, die ein Unternehmen auf Lager haben muss, um sicherzustellen, dass es weiterhin seine Kundenaufträge erfüllen kann. Der ROP ist eine Funktion der Menge über die Zeit. Er kann daher auch als der letzte Zeitpunkt angesehen werden, an dem der Bestand wieder aufgefüllt werden muss, um eine Fehlmenge zu vermeiden.

ROPs werden immer separat für jeden einzelnen Artikel berechnet. Die Berechnung besteht aus der Lieferzeit eines Artikels, der Nachfrage- oder Verbrauchsrate und gegebenenfalls dem Sicherheitsbestand eines Artikels. Da es sich hierbei um dynamische Variablen handelt, kann der ROP eines Artikels je nach Veränderungen in der Lieferkette, den Marktbedingungen, den ausgewählten Lieferanten usw. stark variieren. Das ROP-Modell basiert auf der Analyse historischer Verbrauchs- und Leadzeitdaten, um Verbrauchsraten vorherzusagen.

Bestellpunkte können mit Stift und Papier oder mit Tabellenkalkulationsprogrammen wie Excel berechnet und gepflegt werden. Moderne Bestandsverwaltungssysteme verfügen jedoch in der Regel über verschiedene Grade von ROP-Funktionen, die automatisch Teile des Bestandsauffüllungsprozesses auslösen. Diese modernen Lösungen verwenden ROPs oft in Verbindung mit dem Management von Beschränkungen und anderen fortschrittlichen Prognosemethoden, die tiefere Einblicke in den Lagerbestand ermöglichen.

Die Bestellpunktformel und -berechnung

Die Grundformel für die Berechnung eines Bestellpunkts ist recht einfach:

Bestellpunkt = (Leadzeit x Bedarfsrate) + Sicherheitsbestand

Um das ROP-Modell besser zu verstehen, lassen Sie uns die einzelnen Teile, aus denen die Formel besteht, etwas genauer betrachten.

Leadzeit

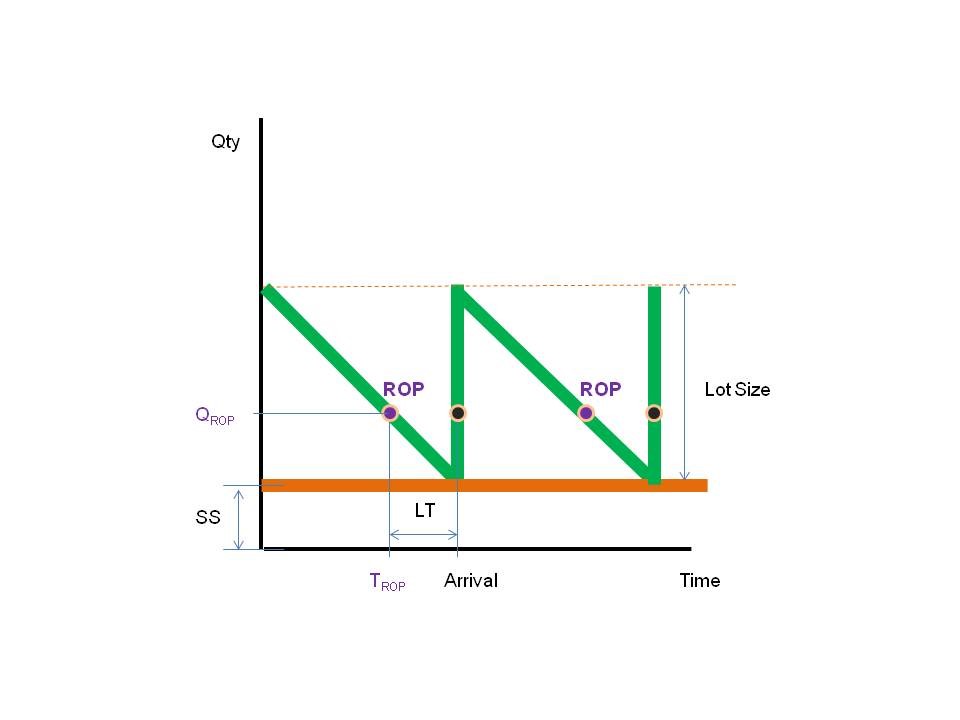

As the above graph visualizes, lead time represents the amount of time in days it takes for items to become available from the moment they are ordered. It is thus an instrumental part of the ROP calculation and helps to avoid inventory levels falling below the safety stock line.

When calculating ROP, lead time is mostly approximated using historical averages, in-depth analysis of the supply chain, supplier performance, etc. For fresh suppliers or in case of many unknowns, it might be a good idea to buffer this number higher by a small amount until the new supplier performance is determined.

Bei Rohstoffen oder Fertigwaren, die über Bestellungen von Lieferanten eingehen, wird die Leadzeit in der Regel als Liefer- oder Materialleadzeit bezeichnet. Für Artikel oder Unterbaugruppen, die intern hergestellt werden, wird die Leadzeit als Werks- oder Produktionsleadzeit bezeichnet.

Lesen Sie mehr über Leadzeit.

Verkaufs- oder Produktionsrate

Die Verkaufs- oder Produktionssrate oder Nachfragerate ist ebenfalls von Artikel zu Artikel unterschiedlich und hängt vom Verbrauch im Laufe der Zeit ab. In der Regel handelt es sich dabei um den durchschnittlichen täglichen Verbrauch oder den durchschnittlichen Umsatz pro Tag für einen Artikel. In der obigen Grafik wird die Nachfragerate eines Artikels durch den Winkel des Lagerbestands (grüne Linie) dargestellt. Je steiler der Winkel ist, desto größer ist die Verbrauchsrate.

Der Wert der Verkaufs- oder Produktionsrate muss ebenfalls so genau wie möglich sein, damit die Berechnung des Bestellpunkts zuverlässig ist, wonach eine gründliche Analyse der Verbrauchsraten ein Muss ist. Eine leistungsfähige ERP-Software für die Fertigung kann diesen Prozess durch automatische Berichte über Verkaufs- und Fertigungsdaten vereinfachen.

Die Leadzeit und die Verkaufs- oder Produktionsnachfrage werden häufig zu einer vereinheitlichenden Kennzahl zusammengefasst, die als Leadzeitnachfrage oder durchschnittlicher Verbrauch während der Leadzeit bezeichnet wird. Dies ist die Leadzeit eines Produkts multipliziert mit seiner durchschnittlichen Verbrauchsrate. Die ROP-Formel, die die Leadzeitnachfrage verwendet, lautet einfach ROP = Leadzeitnachfrage + Sicherheitsbestand.

Lesen Sie mehr über Nachfrageprognosen.

Sicherheitsbestand

Der Sicherheitsbestand ist schließlich die Anzahl der Artikel, die Unternehmen vorrätig halten, um sich gegen Lieferengpässe zu schützen, die durch plötzliche Angebots- und/oder Nachfrageverschiebungen entstehen können. Wenn sich die Lieferung eines Artikels verzögert oder die Verbrauchsrate aus irgendeinem Grund schnell und unvorhersehbar ansteigt, deckt der Sicherheitsbestand den Mangel an Artikeln.

Die Berechnung des grundlegenden Sicherheitsbestandes ist eine recht einfache Angelegenheit, bei der die durchschnittliche Nachfrage nach Artikeln mit einem voreingestellten Wert an Sicherheitstagen multipliziert wird. Es gibt jedoch viele fortgeschrittene Formeln, die es ermöglichen, einen genaueren und effizienteren Sicherheitsbestand zu ermitteln. Auch hier können kompetente MRP-Systeme den Prozess entscheidend vereinfachen.

ür Unternehmen, die keinen Sicherheitsbestand verwenden, wird der Bestellpunkt für einen Artikel einfach durch den Bedarfswert der Leadzeit bestimmt. In diesen Fällen werden häufig maximale Durchlaufzeiten und Verbrauchswerte verwendet. Das bedeutet, dass die Nachfragerate leicht übertrieben sein kann, um das Risiko eines Fehlbestands zu mindern.

Lesen Sie unseren ausführlichen Eintrag über den Sicherheitsbestand.

ROP-Berechnungsbeispiel

Lassen Sie uns ein Beispiel betrachten. Nehmen wir an, Ihr Produktionsunternehmen verbraucht 100 Einheiten Rohstoffe pro Tag, um ein Fertigprodukt herzustellen. Die durchschnittliche Lieferzeit für die Rohstoffe beträgt 3 Tage und da der Lieferant in letzter Zeit einige Lieferprobleme hatte, halten Sie einen Sicherheitsbestand von 400 Einheiten.

Der durchschnittliche Verbrauch während der Leadzeit (d.h. der Bedarf während der Leadzeit) beträgt also 100 Einheiten/Tag x 3 Tage = 300 Einheiten. Die Berechnung des Bestellpunkts lautet 300 + 400 = 700 Einheiten. Beachten Sie, dass dies nicht die Losgröße ist, sondern der Punkt, an dem die Nachbestellung ausgelöst werden sollte. In Ihrem Nachschubsystem sollte für diesen Artikel und diesen Lieferanten ein ROP von 700 Einheiten festgelegt werden.

Vorteile der Verwendung von Meldebeständen

Das ROP-Modell ist ein einfaches Entscheidungsinstrument, das dazu beitragen kann, Lagerbestände zu optimieren und Fehlmengen zu vermeiden. Neben diesem offensichtlichen Nutzen kann dies jedoch auch andere Vorteile mit sich bringen. Einige der potenziellen Vorteile der Einführung von Meldebeständen sind:

- Geldersparnis. ROPs helfen dabei, die Lagerbestände in der Nähe ihres optimalen Niveaus zu halten und das Risiko von Fehlbeständen zu vermindern. Außerdem verringern sie das Risiko, dass Artikel versehentlich überbevorratet werden. Eine Überbevorratung kann sich aus vielen Gründen nachteilig auf ein Unternehmen auswirken, vor allem durch steigende Lagerkosten und unnötig gebundene Mittel für den Lagerbestand.

- Zeitersparnis. Effektive Bestellpunkte ermöglichen es Herstellern und Händlern, Teile des Lagerauffüllungsprozesses zu automatisieren. Dies minimiert die Notwendigkeit ständiger Nachbestellungsanfragen und verkürzt andere manuelle Aufgaben, was insgesamt zu einem schnelleren Einkaufsprozess führt. Stabile Lagerbestände bedeuten natürlich auch, dass die Logistikkette oder die Fertigung näher am Optimum läuft.

- Datengesteuerte Nachbestellung. Es macht fast nie Sinn, Bestände aus einer Laune heraus nachzubestellen. Die Genauigkeit des ROP-Modells hängt von der Qualität der Analyse von Einkaufstrends und Bestandsverbrauchsraten ab. Die Berücksichtigung anderer Faktoren wie Besonderheiten in der Lieferkette, sich ändernde gesetzliche Normen, Marktanforderungen, Änderungen in der Stückliste eines Produkts usw. kann dazu beitragen, die tatsächliche Auslastung genauer vorherzusagen und entsprechend nachzubestellen.

- Erhöhte Geschäftschancen. Mehr verfügbare Ressourcen bedeuten mehr Möglichkeiten, auf neue Unternehmungen zu reagieren oder kritische Infrastruktur-Updates vorzunehmen, wenn der Bedarf entsteht. Ein zuverlässiger Nachschub- und Fulfillment-Prozess kann daher zu mehr Geschäftschancen führen.

Einschränkungen von Bestellpunkten

So vorteilhaft eine gut umgesetzte ROP-Einrichtung auch sein mag, ist sie nicht unter allen Umständen anwendbar. Mit Bestellpunkten wird versucht, die Zukunft anhand von historischen Daten vorherzusagen. Dadurch haben sie einige grundlegende Nachteile im Vergleich zu fortschrittlicheren Systemen wie der Materialbedarfsplanung. Hier sind einige Einschränkungen von Meldebeständen:

- Starre Methodik. Der Bestellpunkt-Ansatz an sich nutzt keine fortschrittlichen Prognosemethoden und berücksichtigt auch keine anderen Produktionsbeschränkungen als die Materialverfügbarkeit. Sie können auch sehr arbeitsaufwendig sein, da sie bei Änderungen in der Lieferkette oder der Kundennachfrage ständig neu bewertet werden müssen.

- Ineffektiv für komplexe Produktionsabläufe. Bestellpunkte berücksichtigen nicht die Abhängigkeiten zwischen verschiedenen Artikeln oder Produktionsabläufen. Sie sind daher als einzige Methode zur genauen Bestimmung von Nachbestellungen oder Produktionsplänen für mehrere Artikel, parallele Produktionslinien und komplexe Vorgänge ungeeignet.

- Ungeeignet für schwankende Nachfrage. ROPs sind recht zuverlässig, wenn es darum geht, die Auffüllung der Lagerbestände für Artikel mit stabilen Nachfrageraten und Leadzeiten der Lieferanten auszulösen. Sie eignen sich zum Beispiel gut für Hersteller, die auf Lager produzieren, oder wenn sich die Nachfrageschwankungen auf leicht vorhersehbare saisonale Schwankungen beschränken. Auftragsfertiger und Unternehmen, die auf volatilen Märkten tätig sind, müssen sich jedoch anderweitig umsehen.

- Keine Auslastungskapazität. Bestellpunktsysteme berücksichtigen nicht die Kapazität der Produktionsanlagen. Dies muss manuell oder durch eine ergänzende Methodik sorgfältig eingearbeitet werden. Wenn Kapazitätsbeschränkungen nicht berücksichtigt werden, kann dies zu Problemen führen, die sich oft nicht nur auf Überproduktion oder Fehlmengen und entsprechende finanzielle Probleme beschränken.

5 Empfehlungen für die Einrichtung von Meldebeständen

Lassen Sie uns abschließend noch einige beste Verfahren betrachten, die Sie bei der Einrichtung und Verwaltung von Meldebeständen berücksichtigen sollten.

- Setzen Sie Prioritäten bei den SKUs. In einer perfekten Welt wäre es natürlich am besten, perfekte ROPs für alle Waren eines Unternehmens zu haben. Realistisch gesehen kann die Analyse von Lieferantenleistungen, Nachfrageschwankungen und anderen Variablen für jede SKU jedoch eine sehr zeitaufwändige Aufgabe sein. Es ist sinnvoll, die Erstellung und Verwaltung effektiver Bestellpunkte für die beliebtesten oder anderweitig anwendbaren Artikel mit stabiler Nachfrage zu priorisieren. Finden Sie ein gutes Gleichgewicht zwischen Aufwand und Ertrag.

- Fixe ROPs vermeiden und regelmäßig aktualisieren. Es mag verlockend erscheinen, einen scheinbar sinnvollen ROP auf alle ähnlichen Artikel anzuwenden, in der Hoffnung auf einen perfekt optimierten Bestand. Die meisten Märkten unterliegen jedoch einem ständigen Wandel. Lieferantenbedingungen oder Markttrends können sich jederzeit und auf unzählige Arten ändern. Halten Sie die Bestellpunkte regelmäßig auf dem neuesten Stand und passen Sie sie an relevante Änderungen an. Der Nachschub für Artikel mit ständig schwankenden Lieferzeiten oder Nachfragen sollte mit anderen Methoden berechnet werden.

- Gehen Sie auf Nummer sicher. Es ist vielleicht nicht immer möglich, neue Bestellungen genau zum richtigen Zeitpunkt aufzugeben. Der Lieferant kann z.B. an bestimmten Wochentagen keine Waren liefern. Oder vielleicht ist die Mindestbestellmenge ein wenig größer als der ideale ROP-Wert. Wenn die Bestellung nicht zum richtigen Zeitpunkt oder in der richtigen Menge aufgegeben werden kann, ist es in der Regel sinnvoll, dies eher früher als später zu tun und etwas mehr zu bestellen, um sicherzustellen, dass Sie immer genügend Vorrat haben. Fehlmengen sind in der Regel viel schlimmer als eine kleine Menge überschüssiger Bestände.

- ROPs nicht überbewerten. So effektiv es auch sein kann, es lohnt sich, noch einmal zu betonen, dass das ROP-Modell nicht das A und O des Bestandsmanagements ist. Bestellpunkte haben ihre Grenzen und machen eine ausreichende Kommunikation mit den Lieferanten oder tiefere Einblicke in die Lieferkette nicht überflüssig. Es gibt andere Optimierungsmöglichkeiten auf Bestandsebene, die stattdessen oder in Verbindung mit ROPs verwendet werden können. Ziehen Sie zum Beispiel die Berechnung der optimalen Bestellmenge (EOQ) für wichtige SKUs in Betracht.

- Investieren Sie in Bestandsmanagementsoftware. Durch die Implementierung einer speziellen Bestandsmanagementsoftware oder eines MRP-Systems erhalten Unternehmen Zugang zu einer Vielzahl von fortschrittlichen Tools und Funktionen, einschließlich, aber nicht beschränkt auf die Festlegung von Bestellpunkten. Diese Lösungen vereinfachen und verbessern die datengestützte Entscheidungsfindung enorm und geben Herstellern und Händlern die Werkzeuge an die Hand, um die Gesamteffizienz entscheidend zu steigern.

Moderne ERP-Systeme für die Fertigung, die eine prognosebasierte MRP-Methodik verwenden, sind in der Regel viel einfacher zu bedienen und zuverlässiger als die Einrichtung effektiver ROPs für Ihr gesamtes Fertigungs- oder Vertriebsunternehmen. MRPeasy zum Beispiel ist eine Cloud-basierte Lösung für kleine und mittlere Unternehmen, die den Materialbedarf und das Timing der Beschaffung und Lieferung anhand eines Produktionsplans berechnet, der auf einer Absatzprognose und/oder bestätigten Aufträgen basiert. MRPeasy automatisiert und vereinfacht nicht nur die Lagerauffüllung, sondern verfolgt und verwaltet auch viele andere Aspekte des Lagerbestands, hilft bei der Terminierung und Planung der Produktion, enthält eine integrierte Kostenrechnung und vieles mehr. Natürlich können Sie mit MRPeasy auch Meldebestände festlegen.

Die wichtigsten Schlüsselpunkte

- Ein Bestellpunkt ist die niedrigste Anzahl von Einheiten eines Artikels, die ein Unternehmen auf Lager haben muss, um sicherzustellen, dass der Bestand nicht zur Neige geht und die Aufträge weiterhin erfüllt werden können.

- Bei der Berechnung des ROP werden die durchschnittliche Leadzeit eines Artikels, die Nachfragerate und der Sicherheitsbestand berücksichtigt, wenn ein Unternehmen einen Sicherheitsbestand verwendet.

- Die Formel für den Bestellpunkt lautet: ROP = (Leadzeit x Nachfragerate) + Sicherheitsbestand. Die Durchlaufzeit und die Verkaufsgeschwindigkeit oder der Verbrauch werden manchmal zu einer Kennzahl zusammengefasst, die als Durchlaufzeitbedarf bekannt ist.

- Zu den Empfehlungen für die Implementierung von Meldebeständen gehören, SKUs zu priorisieren, mit denen sie eingerichtet werden sollen, sie regelmäßig zu aktualisieren, ihre Wichtigkeit nicht überzubewerten und in eine leistungsfähige Bestandsmanagementsoftware zu investieren.

- Moderne MRP-Systeme können die ROP-Methode weitgehend ergänzen oder ganz ersetzen. Welche Methode Sie wann einsetzen, sollte je nach Anwendungsfall sorgfältig abgewogen werden.

Häufig gestellte Fragen

Was ist der Zweck eines Bestellpunkts?

Der Zweck eines Bestellpunkts besteht darin, den niedrigsten Lagerbestand für einen Bestandsartikel zu ermitteln und festzulegen, bei dem eine neue Bestellung aufgegeben werden sollte, um einen Fehlbestand zu vermeiden.

Wie berechnen Sie Meldebestände?

Zur Berechnung des Bestellpunkts müssen Sie die Leadzeit und die tägliche Verbrauchsrate des Artikels ermitteln und mit diesen Werten multiplizieren, um den Wert für die Leadzeit und den Bedarf zu erhalten. Wenn der Sicherheitsbestand verwendet wird, wird der Wert des Sicherheitsbestandes addiert, um den ROP-Wert zu erhalten.

Was ist der Unterschied zwischen Sicherheitsbestand und Bestellpunkt?

Der Sicherheitsbestand ist der Notbestand, der gehalten wird, um das Risiko von Lieferengpässen aufgrund von Angebots- oder Nachfrageschwankungen oder beidem zu verringern. Ein Bestellpunkt hingegen ist ein Bestandswert, bei dem neue Bestände bestellt werden sollten, um zu verhindern, dass der Bestand unter den Sicherheitsbestand sinkt.

Das könnte Sie auch interessieren: ABC-Analyse in der Bestandsverwaltung – Eine Kurzanleitung