MRP-System Serie #1: Was ist MRP?

Dies ist unser erster Artikel einer Serie, in der wir die wichtigsten Konzepte von MRP-Systemen erklären.

MRP ist ein Begriff, der sich auf viele Weisen verstehen lässt. Wir versuchen hiermit, etwas Aufschluss über die Geschichte und die Relevanz dieses Begriffs sowie die Eigenschaften von MRP systemen zu geben.

(Witzigerweise hängt die Antwort auf die Frage „Was ist MRP?” vom Alter des Befragten ab. Lesen Sie weiter, dann werden Sie verstehen, was wir damit meinen.)

MRP war eines der ersten Fertigungssoftwaresysteme zur Steigerung der Produktivität mithilfe von Computern. Es führte zu starken Verbesserungen bei der Produktionseffizienz.

Allgemein gesprochen ist MRP eine Methode zur Unternehmensverwaltung, die es dem Management möglich macht, die Ressourcen des Unternehmens in Bezug auf Materialien, Ausrüstung und Arbeitskräften präzise und effizient zu planen. MRP konnte zwar auch manuell angewandt werden, doch ohne eine MRP-Software wäre das undenkbar.

MRP kann bei jeder Produktionsart eingesetzt werden: Für die Lagerfertigung oder Fertigung auf Bestellung von simplen bis hin zu komplexen Produkten mit Unterbaugruppen, bei denen Komponenten firmenintern produziert werden, oder gar zur Verwaltung von outgesourcter Produktion.

Bestandsmanagement, die Verarbeitung von Stücklisten und die Planung sind die grundlegendsten Funktionen eines MRP-Systems. Eines der Hauptziele von MRP lautet, Unternehmen zu unterstützen und niedrige Lagerbestandsniveaus zu halten. Hauptsächlich wird es verwendet, um die Produktion, Einkäufe und Lieferaktivitäten zu planen.

Heutzutage wird der Begriff MRP weitestgehend als Manufacturing Resource Planning (oder MRP II) verstanden, das eine präzise Planung und Verwaltung von Ressourcen ermöglicht. Ursprünglich war MRP jedoch als Material Requirements Planning (oder MRP I) bekannt, sprich als Materialbedarfsplanung.

Früher, vor der Einführung von MRP, waren die meisten formellen Praktiken nur für große Hersteller anwendbar, die Jahr für Jahr standardisierte Serien produzierten. Diese Methoden kamen jedoch mit sich ändernden Bedingungen nur schlecht zurecht und waren nicht für kleine Hersteller mit vielen oder maßgefertigten Produkten geeignet, für die die Marktnachfrage nur schwer vorausgesagt werden konnte. Dies führte wiederum zu höheren Bestandsniveaus und veralteten Materialien und Produkten, weil sich die Marktnachfrage veränderte.

Um dem entgegenzuwirken, wurde eine neue Fertigungssoftware für das Bestandsmanagement entwickelt – Material Requirements Planning (oder MRP I), die Materialbedarfsplanung. Mit ihr konnten präzisere Produktions- und Bestandsplanungen vorgenommen werden, die auf der Nachfrage basierten. Der größte Vorteil war die Bestands- und Abfallminimierung durch hochpräzise Planung, die manuell einen enormen Aufwand bedeutet hätte.

(Wir könnten nun streiten, ob MRP für das Bestandsmanagement oder die Produktionsplanung ist; tatsächlich ist es für beides. Falls Ihre Berufsbezeichnung das Wort „Bestand“ enthält, beziehen Sie sie einfach auf ersteres… falls sie „Produktion“ enthält, auf letzteres!

MRP I – Material Requirements Planning

Das Konzept wurde von Joseph Orlicky 1964 entwickelt und erstmalig vom Unternehmen Black & Decker eingesetzt. Das war die Zeit, in der Computer langsam damit anfingen, die Industrie zu erobern.

Im Vergleich zu heutigen MRP-Systemen war MRP I aufgrund computertechnischer Einschränkungen natürlich eine viel simplere Produktionsplanungs- und Bestandsmanagement-Software. Sie war nicht sonderlich gut für Live-Datensammlung aus diversen Teilen des Unternehmens integriert

Sie wurde entwickelt, um einige zentrale Fragen zu beantworten: Was soll gekauft werden? Wie viel? Und wann?

Die wichtigsten Dateneingaben waren:

- Die produzierten Artikel, Stücklisten und Produktionsdetails (z.B. Produktionswege)

- Die benötigten Materialien und deren Leadzeiten.

- Verkaufsnachfrage, Verkaufsprognose, oder ein Produktionsplan

Die wichtigsten Datenausgaben waren:

- Empfehlungen, was gekauft werden soll.

- Ein grundlegender Fertigungsplan, wann verschiedene Produktionsläufe starten sollten, ohne Berücksichtigung von tatsächlicher Maschinenkapazität (es wird unendliche Kapazität angenommen)

Der wichtigste Vorteil ist, dass dank Computern ein eindeutiger Fertigungsplan und Kaufbedarfe relativ leicht erhalten werden können. Alternativ würde dies einem Team aus Planern für komplexe Produkte (oder einfach nur viele Teile und Produkte) viele Stunden bis Tage Arbeitsaufwand kosten.

Der größte Nachteil ist, dass das MRP I System nicht sehr integriert ist und die Daten ständig aktualisiert werden müssen, um verlässliche Ergebnisse zu erhalten. Außerdem bietet es keinen auf die einzelne Maschinenkapazität ausgerichteten Fertigungsplan und kümmert sich auch nicht um wichtige finanzielle Aspekte der Fertigung, wie etwa die Produktkosten.

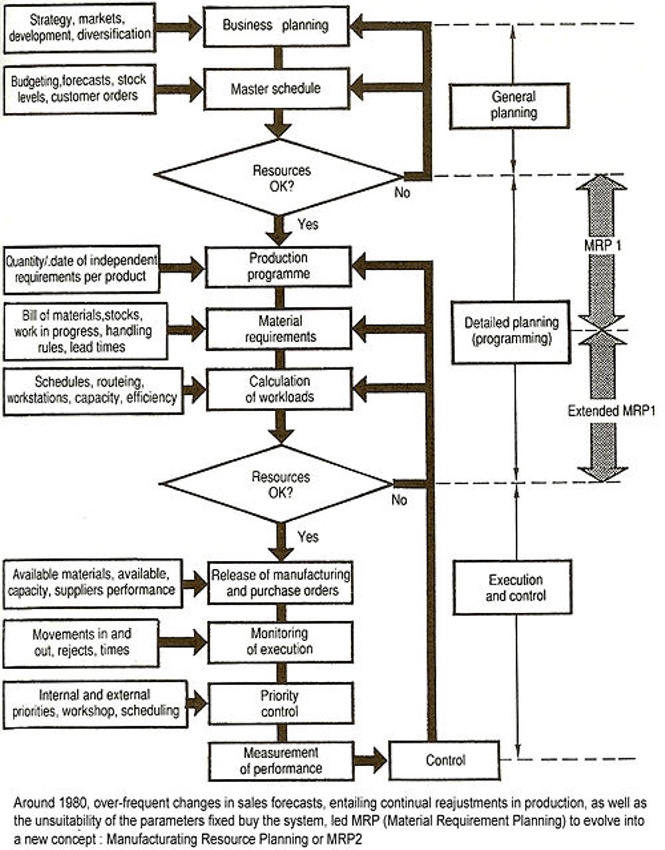

MRP II – Manufacturing Resources Planning

Das Manufacturing Resources Planning kam erstmals in den 1980ern auf, als sich MRP I Systeme verbesserten und mit anderen geschäftlichen Anwendungen integrierten. Ein Manufacturing Resources Planning System ist demnach ein integriertes System, in dem viele verschiedene Operationen innerhalb eines Fertigungsunternehmens in einem einzigen, einheitlichen MRP-System zusammengeführt werden. Es ist damit keine Anwendung mehr, die nur einen Zweck erfüllt.

Zwei der größten Verbesserungen des MRP IIs sind:

- Die Fähigkeit, einen hoch-präzisen Fertigungsplan zu erzeugen, indem die Produktionskapazität berücksichtigt wird.

- Live-Feedback und Informationen vom Fertigungsbereich, Reporting und andere Funktionen, wie Bestandsmanagement, Verkauf, Einkauf usw.

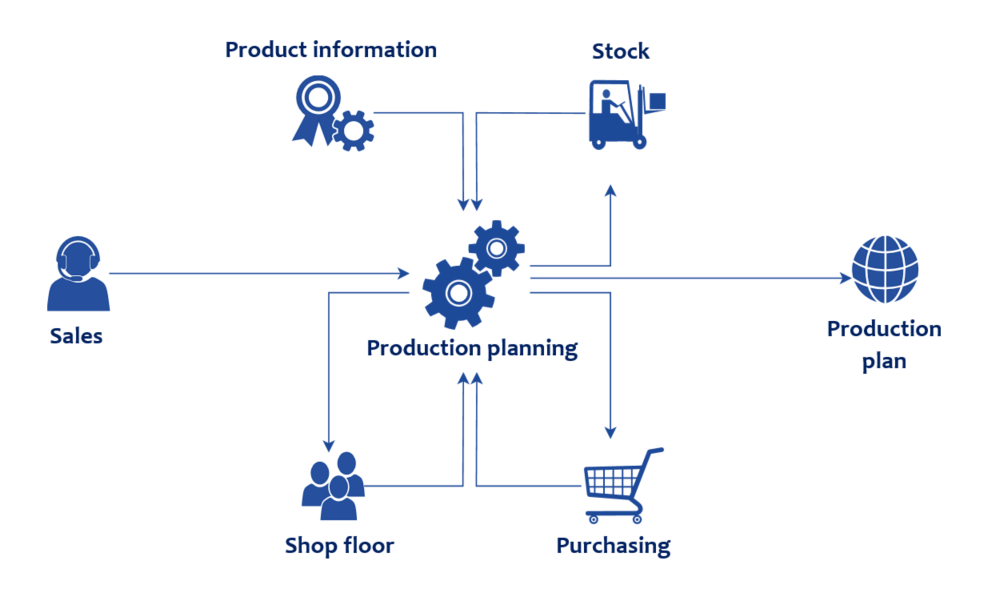

Alle verschiedenen Abteilungen des Unternehmens sind über dieselbe Software in Echtzeit miteinander verbunden – Verkäufer, Einkäufer, Lagerverwalter, Produktionsplaner, Mitarbeiter in der Fertigung, Maschinenbauer… sie alle haben eine gemeinsame Plattform, auf der sie einen Teil ihrer Arbeit ausführen können.

Da jeder dasselbe System gleichzeitig nutzt, sind die Daten des MRP II Systems verglichen mit dem MRP I von viel besserer Qualität. Daten müssen nicht von einem System in ein anderes übertragen werden – es ist nicht nur die Einkaufs- und Verkaufssoftware, sondern auch die Bestandsmanagementsoftware, die Fertigungssoftware, das Produktionsplanungssystem und vieles mehr.

Was bedeutet das für die Produktionsplanung?

- Abgesehen davon, dass es Sie wissen lässt, was Sie beschaffen müssen, kann das MRP II System eigenständig die Kapazität aller Arbeitsstationen planen und einen detaillierten Fertigungsplan bereitstellen. Es beantwortet damit die Frage: „Wann werden die Produkte fertig sein?“

- Da die Materialbeschaffung innerhalb desselben Systems erfolgt, beantwortet es ebenfalls die Frage: „Was kosten die Materialien?“

- Außerdem ist es zugleich ein Fertigungsausführungssystem, in dem die Arbeiter die Produktionsplanung und Reporting betreiben. Damit beantwortet es die Frage: „Wie lautet die aktuelle Situation im Fertigungsbereich?“

- Und darüber hinaus, basierend auf den berichteten Informationen, „Wie hoch sind die Produktionskosten?“

- Da der Verkauf ebenfalls im selben System verwaltet wird, wird die Planung von pünktlichen Lieferungen stark vereinfacht. Außerdem beantwortet sie die entscheidende Fragen: „Wie viel muss ich im Angebot verlangen?“ „Wann kann ich liefern?“ und „Wie viel Gewinn erhält das Unternehmen?“

- Und vieles mehr, je nach der besonderen Art und Weise, auf die das MRP-System eingerichtet und konzipiert ist.

Da viele Funktionen ins MRP-System übertragen werden können, vereinfacht es die Produktionsplanung und die Ausführung der Fertigung erheblich. Es ist zudem leichter, die Finanzen zu verwalten, und es gibt aktuelle Informationen über Buchbestände, genaue Produktkosten und Reporting.

Ein modernes MRP-System ist ein Enterprise Resource Planning System – ein MRP-ERP-System – und nicht nur ein Modul wie das MRP I in seiner Anfangszeit.

MRPeasy ist ebenfalls eine solche Fertigungssoftware, die für die Organisation Ihrer Produktion entwickelt wurde und Sie mit sämtlichen benötigten Informationen versorgt.

Bestandsmanagement von Herstellungsunternehmen vor MRP-Systemen

Vor dem MRP-Konzept waren die Hauptmethoden zum Bestandsmanagement schlicht reaktiv oder verließen sich stark auf statistische Daten. Hierzu zählen zum Beispiel das Bestellungspunkt- / Bestellmengenverfahren oder die optimale Bestellmenge – sprich Methoden, die über 100 Jahre alt sind.

Bestellpunkt – Bestellmenge

Das Bestellpunktverfahren nutzt die durchschnittlichen Materialverbräuche, um den minimalen Lagerbestand zu berechnen, bei dem neue Materialien bestellt werden müssen. Dies erfolgt anhand historischer Verbrauchsdaten, sodass Ihnen nicht der Bestand ausgeht, bevor die neuen Materialien geliefert werden. Die Bestellmenge wird basierend auf dem historischen Verbrauch kalkuliert und ist die Menge, die Sie bestellen müssen, um bis zum nächsten Kaufzyklus über die Runden zu kommen.

Hört sich das nach einer guten Taktik an? Nun, in sehr eingeschränkten Situationen ist es das. Falls Sie Produktionspläne jedoch häufig ändern, Sie auf Bestellung fertigen, Agilität erforderlich ist, der Markt sich verändert usw. ist es das jedoch nicht. In diesen Szenarien führt diese Methode zu erhöhten Lagerbeständen mit Teilen und Produkten, die nie auf den Markt kommen werden.

Optimale Bestellmenge

Die optimale Bestellmenge ist eine Methode zur Minimierung der Lagerhaltungs- und Bestellkosten pro Artikel. Sie gibt Auskunft darüber, was aus finanzieller Perspektive die ideale Bestellgröße ist. Bei ihrem Kerngedanken geht es jedoch nicht darum, einen minimalen Lagerbestand zu halten oder eine effiziente Produktionsplanung zu betreiben. Diese Methode kann nur angewendet werden, wenn das Produktionsumfeld konstant ist und die Planung über längerfristige Zeiteinheiten erfolgt (z.B. immer über ein ganzes Jahr).

Die größten Schwächen dieser Methoden sind, dass sie weder die Bedürfnisse der Produktion berücksichtigen, die sich je nach Marktnachfrage verändern, noch versuchen, den Lagerbestand zu minimieren. Außerdem werden konstante und gleichmäßige Nachfragen vorausgesetzt (basierend auf historischen Daten).

Natürlich ist es möglich, diese Methoden in der heutigen Zeit noch anzuwenden, allerdings funktioniert das keineswegs so reibungslos und elegant wie es auf den ersten Blick scheinen mag.

MRP-System Serie:

MRP-System Serie #7: Die richtige Einstellung für die Einführung eines MRP-Systems

MRP-System Serie #6: Die Einführung einer Fertigungssoftware. Die Vorteile von Prozessänderungen

MRP-System Serie #5: Was zeichnet ein gutes MRP-System aus?

MRP-System Serie #4: Mit wie vielen Details muss ein MRP-System versorgt werden?

MRP-System Serie #3: Die 5 größten Fehler bei der Einführung einer Fertigungssoftware

MRP-System Serie #2: Was ist der Unterschied zwischen MRP und ERP?

MRP System Series #1: What is MRP?