¿Qué es la Manufactura Celular?

La Manufactura celular es un método de mejora de los procesos y, como tal, constituye una parte importante de la filosofía lean. Consiste en reorganizar la planta de producción de forma que se consiga la máxima eficiencia.

¿Qué es la Manufactura celular?

La Manufactura celular es un proceso de fabricación que organiza las estaciones de trabajo y los equipos en una secuencia que permite que los productos avancen a través del proceso de fabricación con la máxima velocidad, al tiempo que se minimizan los residuos y el esfuerzo logístico. La Manufactura celular, un subconjunto de la fabricación lean y justo a tiempo, tiene como objetivo organizar el equipo, las máquinas, los contenedores de piezas, las herramientas y las estaciones de trabajo para dar cabida a un flujo optimizado de producción continua de una célula a la siguiente.

En lugar de procesar simultáneamente un lote de componentes en una estación de trabajo, las células suelen estar diseñadas para hacer pasar las piezas de una en una. Esto permite producir rápidamente una mayor variedad de productos similares, ya que las células individuales pueden ajustarse de forma independiente sin tener que reorganizar toda la cadena de montaje cada vez que se pide una variación.

Cada célula es una unidad de producción autosuficiente claramente definida. Dependiendo de la secuencia de células, éstas pueden tener trabajadores especializados asignados por célula o tener formación cruzada para supervisar el trabajo de células adyacentes o de toda la secuencia de células. Aunque una célula puede producir piezas acabadas de principio a fin, en la mayoría de los casos, las células se organizan en un flujo en el que la salida de una célula anterior es la entrada para la siguiente.

Historia de la Manufactura celular

La Manufactura celular no es nueva. Ralph Flanders la imaginó por primera vez en 1925. Las empresas rusas adoptaron el concepto en los años 30, después de que Sergei Mitrofanov diera a conocer la idea con un libro sobre el tema.

Pero en la década de 1970, la manufactura celular pasó a formar parte de un conjunto de iniciativas que más tarde se convertirían en el movimiento lean. En Japón, la manufactura celular desempeñó un papel decisivo en muchos conceptos lean, como la fabricación justo a tiempo (JIT). La idea de una unidad de producción del tamaño adecuado dentro de un espacio ergonómico optimizado se convirtió en un elemento fundamental para reducir los residuos.

Manufactura celular diseños celulares

Las células de trabajo modernas se han convertido en componentes valiosos y bien diseñados de la fabricación. Todo, desde la selección de herramientas y su posición en la estación de trabajo hasta el número de pasos y el tipo de recipientes de almacenamiento, se considera cuidadosamente para su inclusión. Muchos diseños de celdas están pensados para incluir un enfoque Muchos diseños celulares se diseñan para incluir un enfoque modular en el que las estaciones de trabajo o los segmentos pueden desmontarse y reconfigurarse para diferentes células en caso de que las necesidades de producción cambien debido a acontecimientos estacionales.

En el diseño de una célula sólida intervienen varias consideraciones:

1. Producto

Los productos que se fabriquen dentro de la célula deben ajustarse a un diseño celular. Los diseñadores deben determinar si se trata de un producto completo o de un subconjunto. Si se trata de este último, deben incluirse rutas para su impacto aguas arriba y aguas abajo.

También debe determinarse el ritmo de producción del producto. Si la célula produce todas las piezas de una clase de artículos, puede necesitar un exceso de capacidad para hacer frente a los picos de producción. En cambio, si es una de varias células que producen las mismas piezas, la capacidad puede ser ajustada.

Los diseñadores también deben tener en cuenta las agrupaciones de productos. A menudo, si los productos acabados se completan dentro de la misma célula, las piezas comunes como botones, interruptores, cables y carcasas pueden utilizarse en varios productos de la misma familia. Esto permite la flexibilidad de lotes tan pequeños como uno para completar productos como un “kit” de productos acabados similares.

Lea también nuestra Guía completa del Kitting.

2. Proceso

Es habitual que los ingenieros de sistemas utilicen el mapeo de procesos para conocer a fondo cada paso del proceso. Esto ayuda a calcular el número de máquinas y personas y el tipo de herramientas e incluso piezas necesarias para el montaje. También incluye el tamaño óptimo de los lotes y, sobre todo, la secuencia de pasos del proceso.

3. Logística

Las estructuras de apoyo también son importantes en el diseño de la célula. Esto incluye cómo se programa la célula, qué contenedores se utilizan y cómo se adaptan a la ergonomía. También incluye cómo se introducen las materias primas en la célula y se preparan para su uso, cómo se retiran y qué ocurre a continuación.

4. Diseño

Teniendo en cuenta estas consideraciones, puede determinarse un diseño celular óptimo. La estructura física debe integrarse con las demás células de la fábrica y a menudo se intuirá qué configuración debe utilizarse una vez completadas las consideraciones anteriores.

Tipos de disposición de las celdas

Existen muchos tipos de diseños para configurar la manufactura celular. Entre ellos se incluyen:

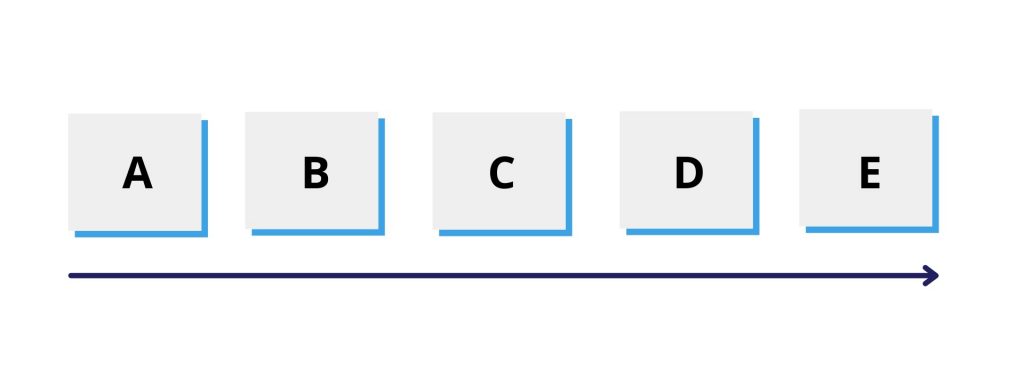

1. Lineal

Las células lineales (también llamadas células “I”) son como minicadenas de montaje. El trabajo avanza en orden, y cada máquina añade valor a la pieza hasta que está terminada. Las células lineales requieren acceso a ambos lados de la disposición para su optimización. Sin embargo, también es posible configurarla con mano de obra en un lado y materias primas o componentes en el punto de uso en el otro. Ejemplo: Un ejemplo de célula lineal serían las robustas fiambreras metálicas, en las que no hay que repetir ningún paso ni se necesita equipo para realizar más de una tarea. El material se estampa, dobla, pule, abisagra y pinta en orden hasta completar la unidad.

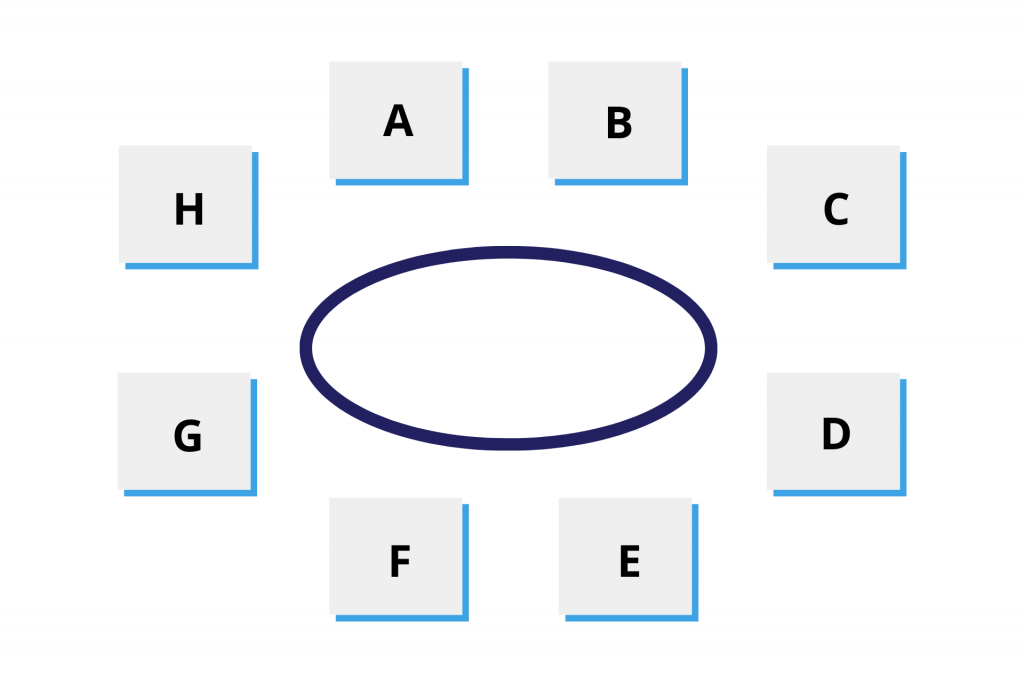

2. Jaula

Una configuración de jaula consiste en un círculo o cuadrado aproximado, normalmente con un operario dentro de la “jaula”. Los productos pueden requerir múltiples pasadas o pasadas repetidas en cada máquina varias veces antes de su finalización. En una configuración de jaula, la utilización del equipo puede ser baja y el uso de la máquina es intermitente en función del diseño de la pieza. Ejemplo: Un ejemplo de jaula sería un taller de mecanizado CNC que produce conjuntos de cojinetes con manguito en los que los manguitos deben fresarse o torcerse con tolerancia para encajar unos dentro de otros, luego prensarse juntos, luego taladrarse para instalar puntos de engrase, y luego prensarse de nuevo para instalar el cojinete.

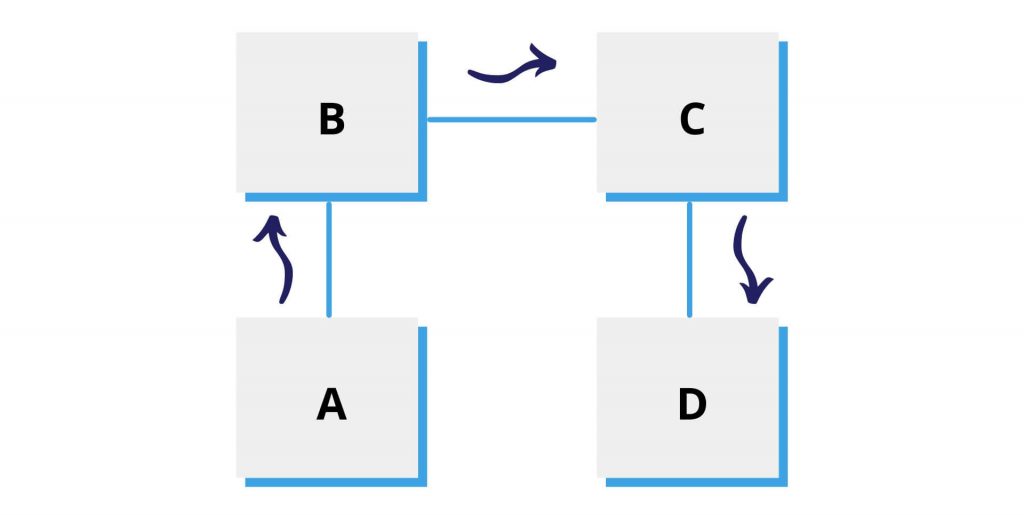

3. En forma de U

Uno de los diseños de célula más comunes es la célula en forma de “U”. En ella, todo el personal y los pasos del proceso están incluidos en el interior de la “U”. Esto optimiza la formación cruzada y reduce el tiempo necesario para producir la pieza. También alivia la fatiga y mejora la comunicación y la colaboración. Ejemplo: Un ejemplo de célula en forma de U sería la producción de una sencilla impresora 3D de sobremesa. El producto comenzaría con el remachado del bastidor y luego pasaría a la instalación de varillas y poleas. El siguiente paso sería la instalación del motor de los mazos de cables hasta que la unidad terminada salga de la línea. En una célula en forma de U, también puede haber otras células de diferentes configuraciones en el exterior de la U. Las células de la jaula podrían producir los mazos de cables y alimentar la sección de montaje de mazos de cables de la U. Otra jaula podría cortar y pulir varillas e instalar cojinetes de varilla para suplir también esa necesidad dentro de la U.

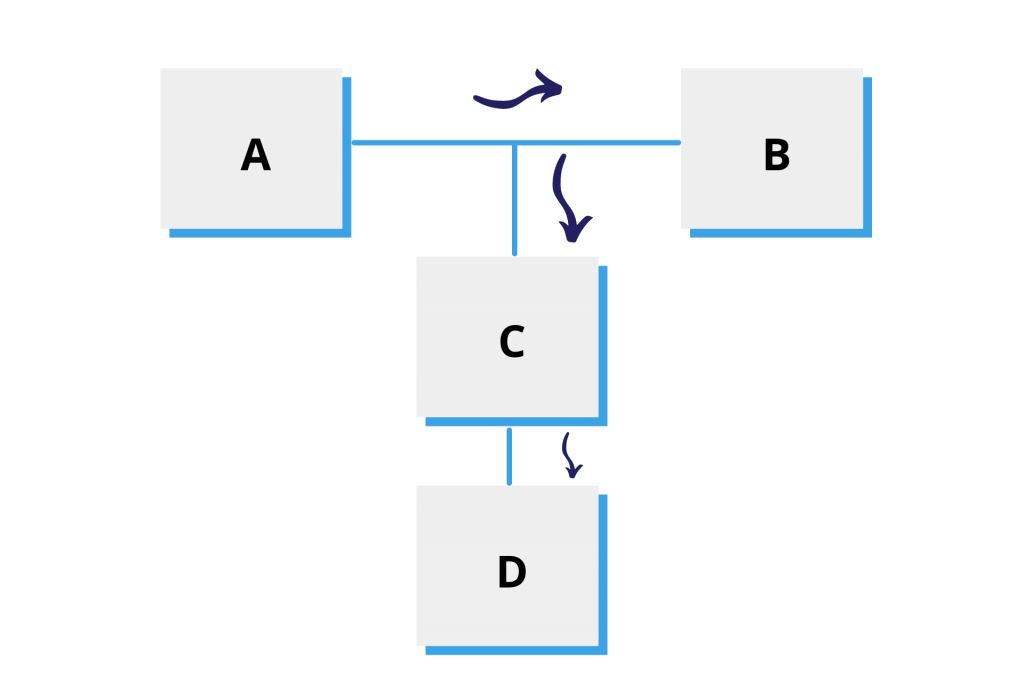

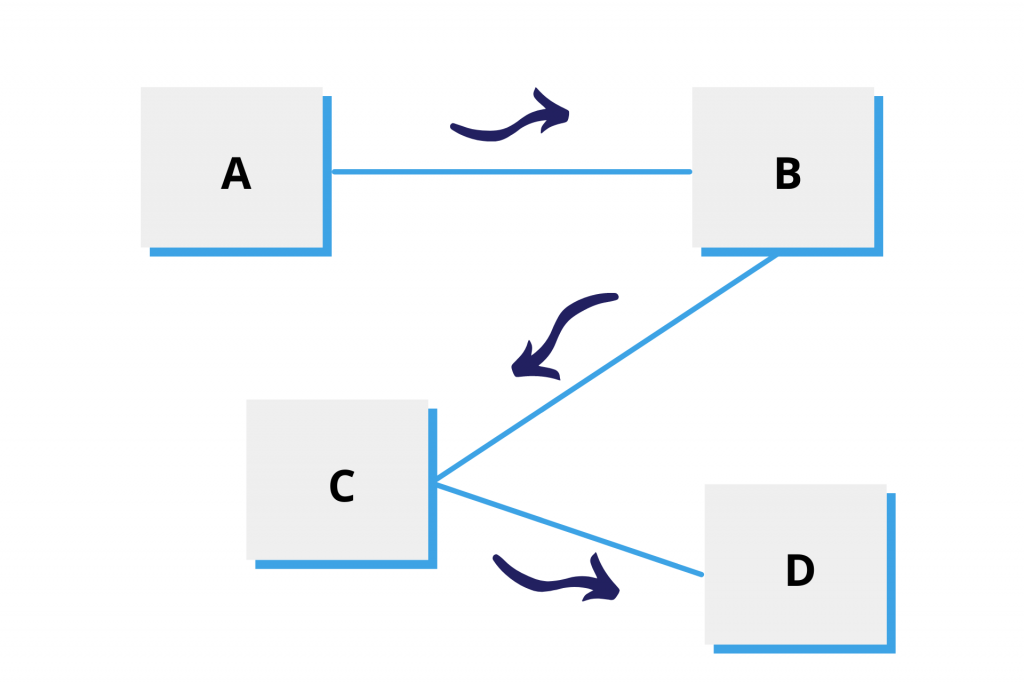

4. En forma de T

Las células en forma de “T” se utilizan para la producción que requiere múltiples fuentes de materias primas. Los subconjuntos se producen en el brazo de la “T” y convergen en una pata final para el montaje y acabado finales. Las células en forma de “T” funcionan bien para productos semiacabados y cuando se atienden simultáneamente diferentes líneas de productos. Ejemplo: Un ejemplo de célula en forma de T sería la cosmética personalizada y los bienes de consumo, donde los productos acabados pueden venderse por separado o en kits con muchas iteraciones. Una pata de la T puede proporcionar jabón con iniciales personalizadas y la misma crema para la piel, mientras que la otra pata produce una bandeja o bolsa única con múltiples amenidades de llenado a pedido. A continuación, los kits se unen en el segmento perpendicular final de la T.

5. En forma de S y en forma de Z

Las celdas en forma de S y Z suelen utilizarse para trabajar alrededor de obstáculos. Puede tratarse de una viga o una viga en una instalación antigua con espacio ecléctico a tener en cuenta. También puede configurarse alrededor de una máquina pesada, como una CNC o una plegadora de metal, donde moverla es poco práctico o imposible. Una vez colocadas, las células en forma de S y Z pueden actuar como una célula en U o lineal, según el producto.

El diseño de las células influye en el tiempo de ciclo, la cadencia, los residuos, la fatiga y muchas otras consideraciones, y permite la mejora de los procesos. Dado que las unidades pueden estar en cantidades tan bajas como una y seguir siendo eficientes, reduce el trabajo en proceso y los requisitos de espacio a menudo abrumados con la dosificación.

Proceso de implantación

El proceso de implantación de células de trabajo consta de varios pasos. En primer lugar, los productos de la empresa deben dividirse en familias. Estas agrupaciones de productos pueden ser piezas de un diseño similar que sólo varían en tamaño, forma o funcionalidad. O pueden agruparse por el método de fabricación, como el paso del proceso o la secuencia de tareas.

En segundo lugar, debe realizarse un análisis del flujo de producción (AFP) para agrupar las familias. Aquí, la decisión de agrupar las máquinas complementarias a las piezas dentro de cada familia es fundamental. Ayuda a determinar el número de piezas de repuesto y materias primas que se necesitarán. A menudo, la agrupación de piezas de una familia puede reducir las SKU dentro del inventario de piezas. Una pieza puede resultar compatible con otro producto acabado con sólo una ligera modificación realizada por el equipo de la célula.

Por último, puede producirse una optimización de los procesos dentro de la célula. Esto puede incluir elementos destacados como el recuento de pasos entre estaciones dentro de una célula o en la distancia de la célula existente a la siguiente célula en el encaminamiento.

También puede incluir la planificación de la manipulación de materiales, el flujo de productos de estación a estación, los costes fijos de fábrica y los costes de mano de obra.

Desventajas y limitaciones de la manufactura celular

La manufactura celular es ideal para el flujo de una sola pieza y la producción de lotes pequeños. Pero existen limitaciones e inconvenientes:

- Utilización del equipo – En la fabricación por procesos, la automatización de alta velocidad puede superar las tareas que requieren muchos pasos precisos. En la manufactura celular, el equipo dentro de una célula puede alcanzar una baja tasa de utilización. Esto aumenta el impacto del ROI de CapEx en equipos más caros.

- Cuellos de botella por mantenimiento – En las células de trabajo, no es raro que la célula contenga un tipo específico de máquina. Si ese único equipo se rompe, la línea se detiene y la producción puede sufrir un cuello de botella.

- Cuestiones administrativas – La programación y las compras de una fábrica celular son complejas en comparación con la fabricación por procesos y por lotes. Lo mismo ocurre con los sistemas MRP. Las empresas pueden descubrir que el software que funciona bien en un entorno de producción continua o por procesos carece de la funcionalidad necesaria para planificar y ejecutar en un entorno celular. Muchas empresas operan en entornos de producción híbridos en los que las células alimentan las líneas de producción tradicionales. El software de fabricación elegido debe ser capaz de adaptarse a ambos sin problemas.

- Problemas de grupos familiares – que los componentes parezcan similares no significa que sean intercambiables. Esto puede significar que los tiempos de preparación aún pueden crear un retraso en la eficiencia, incluso cuando las piezas son muy parecidas.

- Celdas mal diseñadas – Las celdas mal diseñadas, ya sea por su forma o por la falta de un conocimiento profundo de los pasos del proceso, pueden aumentar la ineficacia y los residuos en lugar de eliminarlos.

Ventajas de la Manufactura celular

Manufactura celular también tiene muchas ventajas. Si se diseña meticulosamente y se optimiza el proceso, y si se ejecuta correctamente en la puesta en marcha. Una célula de trabajo puede aportar muchas ventajas. Estos beneficios incluyen:

- Mejora de la comunicación entre los trabajadores.

- Reducción de los plazos entre el pedido y la entrega.

- Gran reducción del inventario de trabajo en curso.

- Reducción de las necesidades de espacio, lo que se traduce en menos espacio alquilado o en propiedad.

- Reducción drástica de los residuos.

- Una identificación más rápida de los defectos gracias a la ausencia de producción “amortiguada” previa supone un mayor control de la calidad.

- Aplicación más sencilla de estrategias de cero defectos.

Costes relacionados con la Manufactura celular

Debido a la disparidad en la utilización de equipos en la manufactura celular en comparación con el proceso, continuo y por lotes, la inversión de capital puede ser mayor. Sin embargo, no es frecuente obtener ahorros de costes significativos. Estos ahorros son acumulativos a través de varios factores contribuyentes. En general, los costes de mano de obra pueden reducirse ya que los trabajadores caminan menos. El embalaje en planta puede disminuir al ajustarse los requisitos de transporte y puesta en escena.

Por supuesto, como componente esencial de la manufactura lean, las células de trabajo pueden reducir drásticamente los costes derivados de los residuos. A medida que aumenta y mejora la formación cruzada del personal dentro de la célula, esto también puede repercutir positivamente en el coste de la calidad.

Por último, al mejorar la calidad y el plazo de entrega, aumenta la reputación de la marca, lo que se traduce en mayores ventas y más actividad comercial. Y las células pueden incluso ayudar en el proceso iterativo de diseño de nuevos productos que no se habían pensado antes.

La manufactura celular no es para todas las industrias. Debe estar bien diseñada, contar con un mapa completo de los procesos y mejorar constantemente para producir beneficios. Sin embargo, con el software de fabricación adecuado, puede potenciar sus ventajas y minimizar sus inconvenientes.

Principales aspectos a tener en cuenta

- En los entornos de manufactura celular, las células, los equipos, las máquinas, los contenedores de piezas, las herramientas y los puestos de trabajo se organizan de forma que permitan un flujo optimizado de producción continua.

- Cada célula de una planta de fabricación es una unidad de producción autosuficiente claramente definida en la que los trabajadores reciben formación transversal sobre todos los equipos y herramientas de la célula.

- Al diseñar una célula, hay que tener en cuenta el producto, el proceso, la logística y la distribución.

- Hay muchos tipos de celdas de trabajo que se adaptan a las distintas necesidades, por ejemplo, en forma lineal o de I, de jaula, en forma de U, en forma de T y en forma de S o Z.

- El proceso de implantación consta de varias fases de planificación, agrupación de productos y esfuerzos constantes de optimización.

- Cuando se planifica y ejecuta correctamente, la adopción de un enfoque de manufactura celular puede mejorar la comunicación en el taller, acortar los plazos de entrega, reducir las WIP, las necesidades de espacio y los residuos, y mejorar la calidad de sus productos.

También le puede interesar: Programación progresiva frente a programación regresiva en la planificación de la producción