Was ist Losverfolgung und wie setzen Sie sie ein?

Die Losverfolgung (oder Chargenverfolgung) ist ein wichtiger Prozess, um die Qualität sicherzustellen, in der Regel für Verfolgbarkeits- und Rückrufzwecke. Sie ist ein entscheidender Geschäftsbestandteil in hoch-regulierten Branchen, bietet jedoch unabhängig vom Produkt einige Vorteile.

Was ist Losverfolgung?

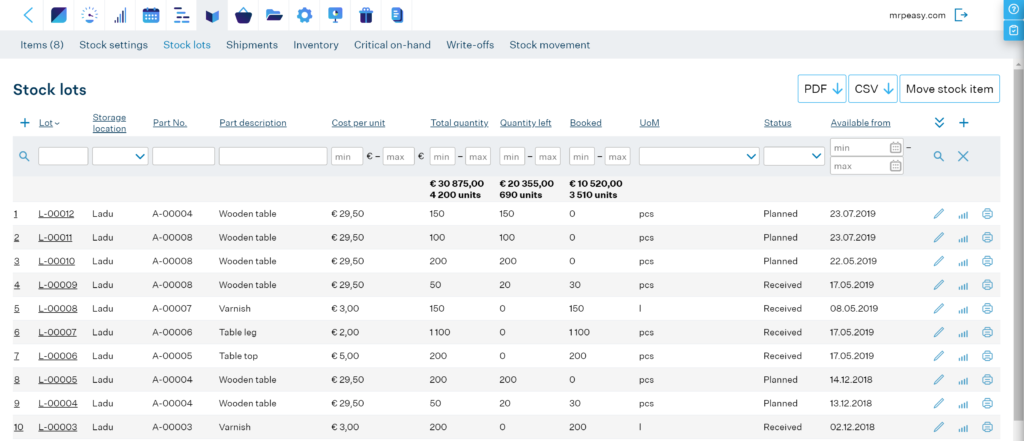

Die Losverfolgung ist die Aufzeichnung der Bewegungen von Lagerlosen. Im Bestandsmanagement stellt ein Lagerlos eine Charge einer bestimmten Stock Keeping Unit dar. Wenn ein Los oder eine Charge in der Einrichtung eintrifft beziehungsweise eine Produktcharge oder -serie produziert wird, wird jenem Los eine Lagerlosnummer gegeben, die für jede Einheit dieses Loses gilt. Dieser Code kann später verwendet werden, um folgendes zu bestimmen:

- Die Menge, den Wert und den Standort der Güter;

- Welches Los in der Produktion welcher Produkte eingesetzt wurde;

- Von welchen Lieferanten und wann die Materialien oder Güter geliefert wurden;

- Welche Kunden Produkte von diesem Lagerlos erhalten haben.

Dieser Prozess der Aufzeichnung und Verfolgung der Bewegungen von Gütern und Materialien ist der Kernpunkt bei der Losverfolgung. Wenngleich die Losverfolgung entscheidend für Unternehmen ist, die strenge Vorschriften einhalten müssen, sollte sie bei jedem modernen Hersteller oder Vertreiber Teil des Geschäftsprozesses sein.

Die Vorteile der Losverfolgung

Die Losverfolgung bietet ein weites Spektrum an Vorteilen, die Unternehmen unabhängig von ihrer Branche genießen können. Zu diesen zählen:

- Bessere Organisation. Die Losverfolgung erfordert, dass Sie jede Bestandsbewegung aufzeichnen. Wenn Sie sie also regelmäßig anwenden, haben Sie einen Echtzeit-Überblick, wo sich Ihre Bestandsartikel in welchen Mengen gerade befinden und wie viel sie wert sind. Sie können Ihre Lagerflächen und die den verschiedenen SKUs zugeteilten Ressourcen weiterhin optimieren, wenn Sie wissen, welche Materialien oder Waren Sie häufiger verwenden.

- Sicherstellung von Qualität. Wenn Sie adäquate Maßnahmen für Verfolgbarkeit eingerichtet haben, können Sie Probleme schnell identifizieren und sie auf bestimmte Ereignisse, Personen oder Materialien zurückführen. So können Sie Ungereimtheiten auf Seiten Ihrer Lieferanten aufdecken, Ausbildungslücken bei Ihrer Belegschaft finden, Maschinenfehler diagnostizieren usw. Schließlich können Sie diese Probleme dann korrigieren und die Anzahl fehlerhafter Güter, die zum Kunden geliefert werden, drastisch reduzieren.

- Verfolgung von Ablaufdaten. Die Losverfolgung lässt Unternehmen in Branchen mit verderblichen Gütern ein Auge auf die Ablaufdaten ihrer Materialien oder Produkte halten. Die Anwendung von First In First Out (FIFO) oder First Expired First Out (FEFO) zusammen mit der Losverfolgung stellt sicher, dass Bestandsausschuss minimal gehalten wird.

- Erfüllung gesetzlicher Auflagen. Die Losverfolgung ist ein Muss in Branchen wie Lebensmittel, Arzneimittel, Automobil, Luftfahrt usw., in denen selbst die kleinsten Fehler gefährlich für menschliche Gesundheit und Wohlbefinden werden könnten. Wenn Sie die Dokumente über den Lebenszyklus Ihrer Lose haben, sind Sie jederzeit bereit für eine Betriebsprüfung.

- Leichtere Produktrückrufe. Produktrückrufe gehen viel effizienter vonstatten, wenn Sie genau wissen, welche Kunden fehlerhafte Ware erhalten haben. So müssen Sie nicht alle Produkte zurückrufen, die Sie im betroffenen Zeitraum verkauft haben, was sich extrem negativ auf die Kundenzufriedenheit und Ihr Geschäft im Allgemeinen auswirken könnte.

Fall Sie mit einem oder mehreren der obigen Punkte Probleme haben, haben Sie bereits einen guten Grund, ein System zur Losverfolgung einzuführen.

Software zur Losverfolgung

Ein System zur Losverfolgung ist entscheidend für Unternehmen, die strikte Vorschriften und Qualitätsstandards erfüllen müssen. Allgemein gilt dies für Branchen wie Lebensmittel, Arzneimittel, Elektronik, Luftfahrt, Verteidigung, Automobil und ähnliche. Wie oben gesehen, können jedoch alle Unternehmensarten von einem solchen System profitieren.

Beim Umgang mit Produkten und Materialien können während der diversen Prozessphasen viele verschiedene Personen beteiligt sein. Normalerweise müssen Los-Codes an jedem Handling-Punkt aufgezeichnet werden.

Das mit Stift und Papier oder Tabellen durchzuführen, kann sehr zeitaufwändig sein und desaströs enden, da selbst kleinste Fehler bei der Verfolgung zu gewaltigen Problemen für das gesamte Unternehmen führen können.

Eine Bestandsmanagementsoftware, die diese verschiedenen Arbeitsvorgänge in einer einzigen Plattform einbindet, automatisiert den Losverfolgungsprozess größtenteils, hauptsächlich dank der folgenden Fähigkeiten:

- Automatisiertes Losmanagement, das ein wichtiger Kernpunkt des Bestands- und Lagermanagements ist.

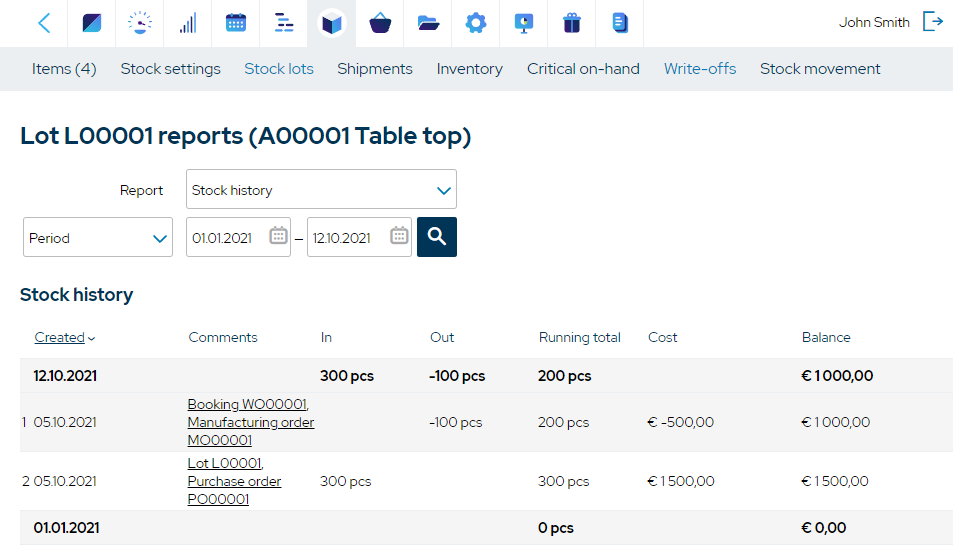

- Eine „Single Source of Truth” – Lose können über alle Prozesse hinweg verfolgt werden, von Beschaffung und Eingang über Einsatz in der Produktion und Lagerhallenbewegungen bis hin zu Verkauf und Versand.

- Automatisches Management der Artikelverwendung gemäß FIFO- oder FEFO-Prinzipien, was Zeit spart, Verwirrung verhindert und Dateneingabefehler minimiert.

Der Lebenszyklus eines Loses

Wie sieht die Losverfolgung in einem ERP/MRP-System also aus?

- Wenn Waren beispielsweise erhalten werden, kann ein Lagermitarbeiter einfach ein automatisch erstelltes, einzigartiges Etikett ausdrucken und dieses auf die Artikelverpackung kleben, wodurch dieses bestimmte Los identifiziert wird.

- Danach, wenn der nächste Handling-Vorgang stattfindet, sprich die Artikel in die Produktion gehen, muss der dortige Mitarbeiter nur das ERP-System prüfen, um seine Aufgaben zu sehen und welche Materialien er von welchem Los und welchem Lagerstandort nehmen muss.

- Sobald die Produktion abgeschlossen ist, werden die neuen, einzigartigen Etiketten auf die Produkte geklebt und diese dann in der Lagerhalle aufbewahrt.

- Sollten Produkte irgendwann aus der Lagerhalle genommen und zum Kunden geschickt werden, kann der Lagermitarbeiter wiederum die Produkte je nach Anweisung aus dem ERP-System wählen.

- Für zusätzliche Prüfung können Arbeiter auch Barcode-Scanner verwenden, um sicherzustellen, dass es sich um die richtigen Artikel handelt, und sie sofortiges Feedback vom System erhalten.

- Falls nötig ist es immer möglich, manuell einzugreifen und der Software zu sagen, welche Lose tatsächlich verwendet wurden, falls aus irgendeinem Grund die ursprünglich geplanten Lose nicht einsatzbereit waren.

Einen Produktrückruf durchführen

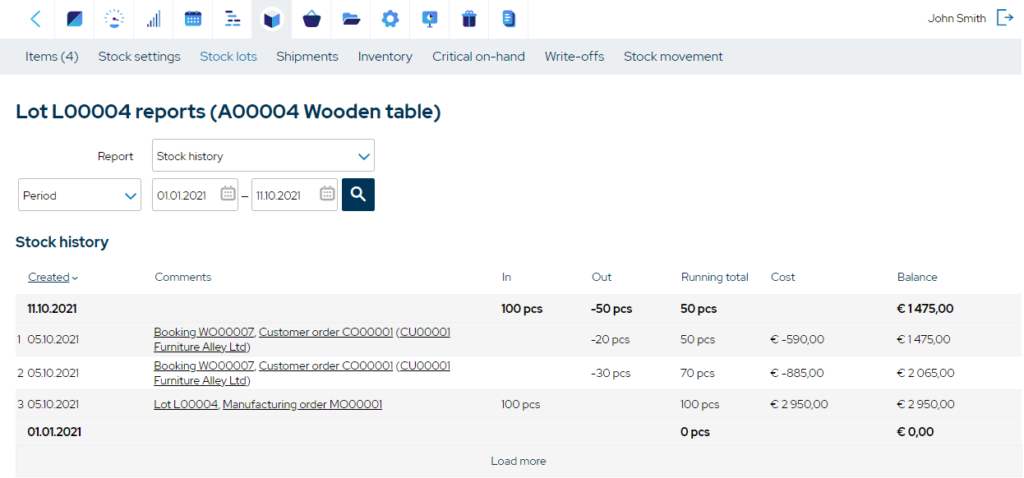

Wenn Sie herausfinden, dass es bei einem Materiallos ein Problem gab, können Sie leicht einen Bericht heranziehen, der Ihnen sagt:

- Welche Lose oder Chargen an Produkten mit diesen bestimmten Materialien produziert wurden

- Welche Kunden die betroffenen Produkte erhalten haben

Oder wenn Sie später herausfinden, dass es Probleme beim Produktionsprozess oder bei einer bestimmten Produktcharge gab, können Sie einen weiteren Bericht erstellen, der Ihnen genau sagt, welche Kunden diese Produkte erhalten haben.

Basierend auf diesen Berichten können Sie dann nur die Produkte zurückrufen, die auch zum betroffenen Los gehören.

Lesen Sie mehr über Warenrücksendegenehmigung – Das Management von Produktrücksendungen.

Untersuchung der Fehlerursache

Wenn ein Kunde ein fehlerhaftes Produkt erhalten hat, können Sie den Losverfolgungsbericht heranziehen und genau sehen, wann die Produktionstätigkeiten an welchen Maschinen von wem mit welchen Materialien ausgeführt wurden sowie sämtliche weiteren relevanten Informationen.

Diese Informationen können Sie zur Ursache des Fehlers führen und möglicherweise auch helfen, weitere Produkte zu identifizieren, die von den gleichen Problemen betroffen sind.

Falls Sie bei der Untersuchung der fehlerhaften Produkte weiterhin feststellen, dass ein bestimmtes Teil defekt war, ist es leicht zu verfolgen, wann und von welchem Lieferanten dieses beschafft wurde. Sie können anschließend um Ersatz bitten und gleichzeitig Ihrem Lieferanten helfen, Probleme bei seinem Produktionsprozess aufzudecken, damit er seine Produktqualität und Konstanz verbessern kann.

Die wichtigsten Schlüsselpunkte

- Die Losverfolgung ist die Aufzeichnung und Überwachung von Bestandsbewegungen über Chargen- und Losnummern, die verschiedenen Lieferantensendungen und Produktionschargen gegeben werden.

- Dies bietet Unternehmen die Möglichkeit zu wissen, welche Materialien in welchen Produkten verwendet wurden, von welchen Lieferanten die Materialien kamen, welche Kunden die fertigen Produkte erhielten usw.

- Unter anderem hilft die Losverfolgung bei der Optimierung des Geschäfts, der Sicherstellung der Qualität, der Verfolgung von Ablaufdaten, dem Einhalten von gesetzlichen Vorschriften und der Organisation von Produktrückrufen.

- Ein Losverfolgungssystem ist allem voran für Unternehmen entscheidend, die strenge Vorschriften einzuhalten haben. Die Einführung von Verfolgbarkeitsmaßnahmen ist jedoch unabhängig von den Produkten eines Unternehmens eine gute Idee.

- Die manuelle Losverfolgung wird umso schwieriger, je mehr ein Unternehmen wächst. Eine Bestandsmanagementsoftware, die die verschiedenen Arbeitsvorgänge in eine einzige Plattform einbindet, automatisiert den Losverfolgungsprozess größtenteils.

- Ein ERP-System mit geeigneten Funktionen zur Losverfolgung nutzt außerdem Werkzeuge wie Etikettierung und Barcode-Scanner, um Mitarbeitern die Dateneintragung zu erleichtern.

Ihnen könnte ebenfalls gefallen: Was ist die Serienproduktion und wie lauten Ihre Vorteile?