Ursachenanalyse in der Produktion – Ein simpler Leitfaden

Die Ursachenanalyse ist ein Prozess, mit dem Grundprobleme in der Produktion gefunden werden. Lesen Sie mehr.

Was ist die Ursachenanalyse?

Die Ursachenanalyse oder Fehleranalyse ist der Prozess, durch den die eigentlichen Ursachen eines Problems und die zu seiner Behebung nötigen Lösungen gefunden werden. Es ist weniger eine konkrete Methode und vielmehr ein Oberbegriff für eine breite Palette an Ansätzen, Werkzeugen und Techniken, mit denen Produzenten die Ursachen für Probleme und Ineffizienzen auf höchster Ebene finden können.

Eine eigentliche Ursache oder Grundursache ist demnach ein Problem, das die Quelle anderer Probleme ist. Sichtbare Probleme oder Symptome sind nur selten die eigentliche Problemursache. Vielmehr könnte ein Problem aus mehreren Stufen an Ursachen und Wirkungen bestehen.

Ein Hersteller, der beispielsweise häufig mit einer fehlerhaften Produktionssteuerung zu kämpfen hat, kann sein Problem in den meisten Fällen nicht beheben, indem er einfach besser plant und steuert. Die Produktionssteuerung und -ausführung hängt schließlich auch vom Bestandsmanagement, Materiallieferungen, Arbeitsauftragserstellungen, Kommunikation und vielen weiteren Aspekten des Geschäfts ab. Sollten Produktionspläne auf dem Papier also perfekt aussehen, aber Lieferungen dennoch ständig zu spät eintreffen, müsste die Ursache für die verzögerten Lieferungen auf Seiten des Lieferanten untersucht und korrigiert werden.

Die 6 grundlegenden Schritte einer Ursachenanalyse

Wenn Sie ein Problem lösen wollen, müssen Sie sechs grundlegende Schritte befolgen. Diese lauten:

- Erkennen, dass es ein Problem gibt. Es kann nichts besser werden, wenn Sie Ineffizienzen als normal ansehen.

- Das Problem definieren. Stellen Sie sicher, dass jeder das Problem auf die gleiche Weise versteht.

- Das Problem analysieren. Versuchen Sie, die Natur des Problems zu verstehen sowie seine Muster und die Bereiche, in denen es auftritt.

- Die Grundursache finden durch Analyse der kausalen Zusammenhänge der Probleme, bis Sie herausfinden, welche mögliche Ursache am meisten zum Problem beiträgt.

- Die Grundursache beheben

- Die Symptome beobachten, um zu gewährleisten, dass die Behebung der Grundursache erfolgreich war oder das Problem verringert wurde.

Diese sechs Schritte sind das grundlegende Rahmenwerk für die Fehleranalyse. Werfen wir jetzt einen Blick auf die Methoden, mit denen Sie die Grundursache finden können.

Methoden der Ursachenanalyse

Wie oben erwähnt, ist die Ursachenanalyse ein Sammelbegriff für ein Spektrum verschiedener Problemlösungsansätze. Hier sind die drei besten, die Sie in einen Produktionsbetrieb einsetzen können.

Die 5-Why-Methode

Die 5-Why-Methode ist eine Problemlösungstechnik, mit der Sie die Grundursache eines Problems anhand mehrerer „Warum“-Fragen aufdecken können. Diese Methode hilft Ihnen, Daten zu sammeln, zu verstehen, warum etwas passiert, und Lösungen zu finden.

Um diese Methode anzuwenden, identifizieren Sie zunächst das Problem und stellen Sie sich dann die Frage, warum es aufgetreten ist. Zum Beispiel:

Problem: Lieferungen an Kunden sind ständig verspätet.

1. Warum sind Lieferungen ständig verspätet? Weil die Produktion später fertiggestellt ist als geplant.

2. Warum? Weil der Rohbestand unerwarteterweise aufgebraucht ist und wir auf neue Lieferungen warten müssen.

3. Warum? Weil die tatsächlichen Bestandsniveaus nicht mit denen im System übereinstimmen.

4. Warum? Weil jemand den Materialverbrauch nicht korrekt meldet.

5. Warum? Weil Johannes neu ist und er vergessen hat, den Materialverbrauch zu melden.

Die Lösung: Johannes beibringen, den Materialverbrauch zu melden.

Obwohl die Methode „5-Why-Methode“ genannt wird, kann sich die Anzahl der Warums je nach Problem unterscheiden. Stellen Sie so viele oder so wenige Warum-Fragen wie Sie brauchen, um die Grundursache zu finden.

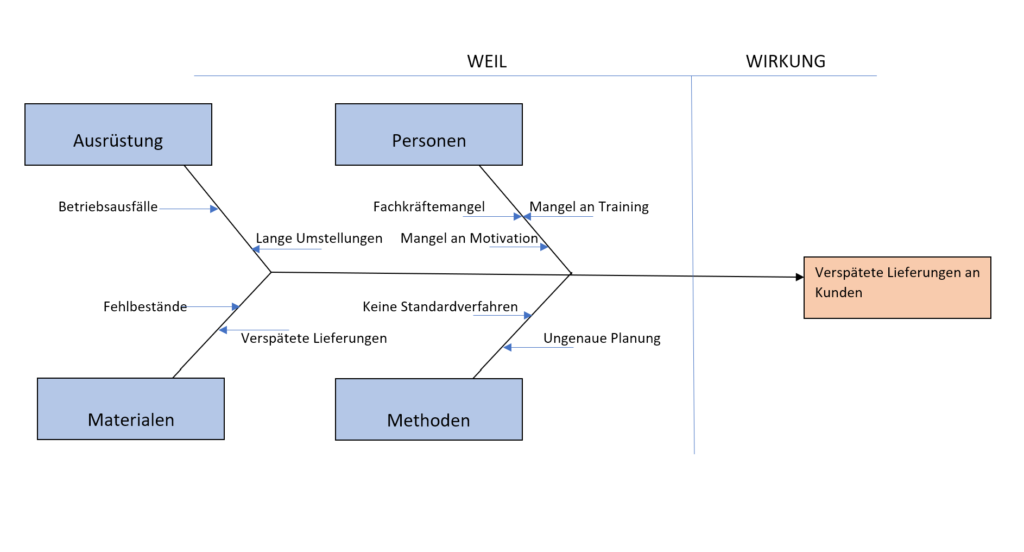

Ursache-Wirkung- oder Fischgrätendiagramm

Ein Ursache-Wirkungs-Diagramm, das auch als Ishikawa-Diagramm und Fischgräten-Diagramm bekannt ist, ist ein visuelles Werkzeug, mit dem Sie die möglichen Ursachen eines Problems grafisch organisieren können. Es wird normalerweise durch Brainstorming verschiedener möglicher Gründe für das Auftreten eines Fehlers erstellt. Je weiter die Analyse voranschreitet, desto mehr taucht man in Details ein.

Zunächst müssen Sie die Bereiche erkennen, die für die Fehler verantwortlich sein könnten. In der Produktion könnte es viele allgemeine Fehlerbereiche geben, die als Ursachen der ersten Stufe verwendet werden könnten: Messungen, Materialien, Methoden, Umgebungen, Lieferanten, Belegschaft, Maschinen, Technologie, Management usw. In den meisten Fällen können Sie mehrere davon ausschließen und erhalten 4-6 Fehlerbereiche oder -zweige, die Sie weiter untersuchen können.

Stellen Sie sicher, dass Sie kurze und aussagekräftige Beschreibungen verwenden, wenn Sie das Diagramm erstellen. Nachdem Sie den Zweigen Ursachen höherer Ebenen zugeteilt haben, analysieren Sie die verschiedenen Gruppen einzeln und wählen dann die wichtigsten Ursachen aus und versuchen, die Grundursache auszumachen.

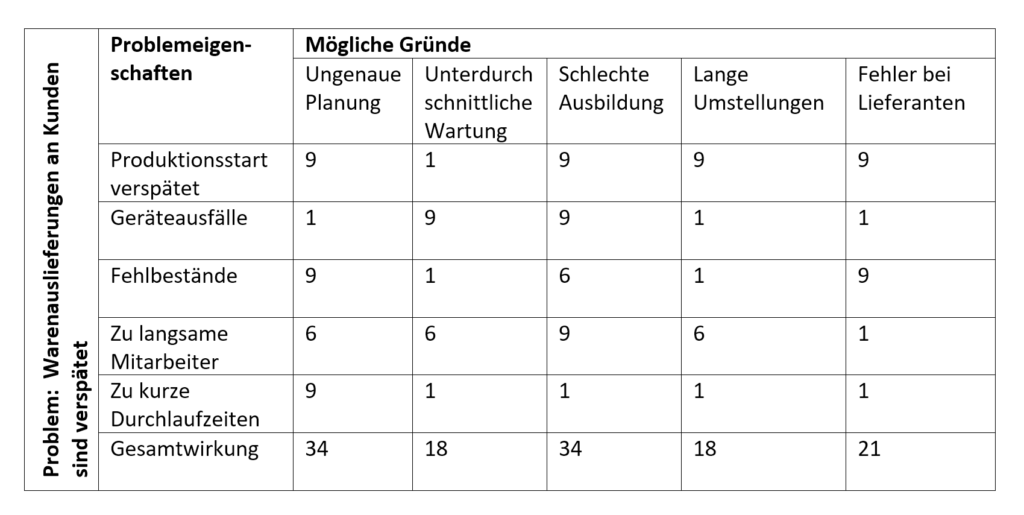

Matrixdiagramme

Matrixdiagramme sind eine großartige Methode, eine Reihe an Ursachen zu finden und zu folgern, welche von ihnen sich am meisten auf das Problem auswirkt.

Um ein Matrixdiagramm zu zeichnen, müssen Sie zunächst die Eigenschaften des Problems und seine Ursachen auf höherer Ebene brainstormen, sie ins Diagramm eintragen und dann kennzeichnen, wie groß der Einfluss der Ursachen auf höherer Ebene auf die Ursachen niedrigerer Ebenen ist. Schwacher Einfluss erhält einen Punkt, mittlerer Einfluss drei Punkte und starker Einfluss neun Punkte. Anschließend sollten Sie die Punkte der möglichen Ursachen addieren und als erstes diejenige mit der höchsten Punktzahl untersuchen.

Im obigen Beispiel müssten Sie wahrscheinlich zunächst mit Problemen in der Planungsabteilung umgehen und Ihre Mitarbeiter zusätzlich schulen.

Die Rolle von ERP/MRP in der Ursachenanalyse

Ein ERP/MRP-System sammelt Daten aus dem gesamten Betrieb und kann eine gewaltige Hilfe sein, Probleme zu erkennen, zu verstehen und ihre Grundursachen zu finden. Trends und Anomalien sehen zu können, die im Unternehmen auftreten, wird deutlich erleichtert, wenn Daten eindeutig präsentiert und Unstimmigkeiten mit nur ein paar Klicks verfolgt werden können.

Abgesehen vom Verfolgen von Trends ermöglicht eine ERP/MRP-Software auch schnelle Prüfungen von Einzelfällen. Wählen Sie eine beliebige Kundenlieferung aus, die verspätet ankam, und sehen Sie die Daten durch, bis Sie das Problem finden. War die Ursache Fehlkommunikation geschuldet, unerwarteten Ausfällen oder etwas anderem? Klassifizieren Sie jeden Fall entsprechend und schon bald werden Sie genügend Daten gesammelt haben, um Ihre wichtigsten zu behebenden Probleme zu kennen – und welche Sie sogar noch eingehender analysieren sollten.

Doch ERP/MRP-Systeme helfen nicht nur dabei, Unstimmigkeiten zu erkennen und ihre Ursachen zu finden, sondern beseitigen auch direkt und indirekt viele Ursachen, wenn sie gut eingerichtet sind. Automatische Datenerfassungen im gesamten Unternehmen, einfache Berichterstattung über Aktivitäten, die Abschaffung der doppelten Buchführung und die leichte Erstellung von Berichten minimieren nicht nur menschliche Fehler, sondern sorgen auch für eine unmittelbare Sichtbarkeit sich entwickelnder Probleme, bevor sie in Ihrer Lieferkette Schaden anrichten können (siehe auch den “Bullwhip-Effekt“).

Wenn diese Art von Software korrekt eingeführt wird und sie richtige Einträge erhält, können Ungenauigkeiten in der Produktionsplanung und -steuerung, bei der Schätzung von Vorlaufzeiten und Produktionskosten sowie bei der Bestandsverwaltung weitgehend beseitigt werden, ebenso wie viele andere Ursachen für Ineffizienzen. So berichten beispielsweise die Nutzer von MRPeasy, dass sich die Liefertreue nach der Einführung des Systems im Durchschnitt um 42 % erhöht hat.

Die wichtigsten Schlüsselpunkte

- Die Ursachenanalyse oder Fehleranalyse ist ein Oberbegriff für mehrere Methoden und Prozesse, durch die die Grundursachen von Problemen und die für ihre Behebung nötigen Maßnahmen untersucht werden.

- Es gibt sechs definierte Schritte für die Problemlösung: 1) Erkennen, dass es ein Problem gibt; 2) Das Problem definieren; 3) Das Problem analysieren; 4) Die Grundursache finden; 5) Die Grundursache beheben; 6) Die Symptome überwachen.

- Zu den simpelsten Methoden für die Aufdeckung von Grundursachen zählen die 5-Why-Methode, das Fischgräten-Diagramm und das Matrix-Diagramm.

- Die Einführung eines ERP/MRP-Systems kann Ihnen helfen, Probleme und ihre Grundursachen schnell zu erkennen und sie zu beheben.

Ihnen könnte ebenfalls gefallen: Qualitätskontrolle in der Produktion – Eine Einführung