Produktkalkulation in 7 leichten Schritten

Die Produktkalkulation ist nicht nur für Buchhalter, sondern auch für das Management entscheidend. Die mit der Fertigung Ihrer Produkte zusammenhängenden Kosten zu verstehen, gibt Ihnen die Gelegenheit, optimale Verkaufspreise zu bestimmen und Maßnahmen für Kostensenkungen zu ergreifen. Hier ist ein simpler Leitfaden, wie Sie die Produktkalkulation durchführen können.

Was ist die Produktkalkulation?

Die Produktkalkulation oder Produktkostenkalkulation ist ein Prozess, bei dem die bei der Herstellung eines einzelnen Produkts angefallen Kosten berechnet werden. Diese Gesamtkosten schließen den Verbrauch von Rohmaterialien und Bauteilen, Arbeit und die auf eine einzelne Einheit umgelegten Gemeinkosten ein.

Für Buchhalter ist die Produktkalkulation entscheidend für die Bestandsbewertung und die Berechnung der Selbstkosten. Das Management hingegen nutzt die Produktkalkulation als Starpunkt für die Entscheidung, welche Produkte hergestellt und auf welchem Niveau ihr Preis festgelegt werden soll. Nach der Berechnung der Stückkosten können Sie verschiedene Kalkulationsmethoden anwenden, um den optimalen Verkaufspreis für das Produkt zu bestimmen. Die Stückkosten dienen außerdem als Leistungskennzahl für die Produktion, um dabei zu helfen, die Produktionskosten zu kontrollieren.

Arten an Produktionskosten

Jeder geschäftliche Betrieb verursacht sowohl direkte als auch indirekte Produktionskosten. Direkte Kosten sind Ausgaben, die direkt mit der Herstellung des Produkts zu tun haben (Rohstoffe, Fabrikmitarbeiter), während indirekte Kosten durch Hilfsaktivitäten, Materialien und Dienstleistungen entstehen, wie etwa die Gemeinkosten.

In einem Produktionsunternehmen setzen sich die direkten Kosten aus Rohmaterialkosten, Verpackungskosten und Gehältern für Fabrikmitarbeiter zusammen, sprich aus Personen und Artikeln, die direkt mit der Produktion der Güter zu tun haben. Indirekte Kosten oder Gemeinkosten umfassen dagegen indirekte Materialien wie Verschlüsse, Kleber, Schmierstoffe usw., indirekte Arbeitskosten für Dienstvorgesetzte, Produktionsplanungs-, Qualitätsmanagement- und Wartungsmitarbeiter sowie sonstige Fertigungsgemeinkosten (Miete, Nebenkosten, Versicherungen usw.)

Produktkalkulation in 7 leichten Schritten

Wenngleich es mehrere verschiedene Methoden für die Produktkalkulation gibt, können Sie diese sieben grundlegenden Schritte in jeder Situation befolgen.

- Den Kostenträger bestimmen. Wenn Ihr Unternehmen Standardprodukte herstellt, können Sie ein einzelnes Produkt als Kostenträger heranziehen. Sollten Sie individuelle Produkte fertigen, können Sie alternativ die Auftragskostenrechnung verwenden, um die Kosten für einen vollständigen Auftrag zu bestimmen.

- Die direkten Kosten einzelner Artikel verfolgen. Addieren Sie einfach alle direkten Material- und Arbeitskosten, die bei der Fertigung eines bestimmten Produkts anfallen.

- Die Gemeinkosten zusammenlegen. Zu ihnen zählen indirekte Materialien (Schmierstoffe, Verschlüsse und andere Güter in der Fertigung, die nicht verfolgt werden), indirekte Arbeit (Produktionsplanung, Wartung, Qualitätssicherung und -kontrolle, Dienstvorgesetzte, Hausmeister im Fabrikbereich usw.) und Fertigungsgemeinkosten (Miete, Nebenkosten, Versicherungen, Abschreibung usw.)

- Die Umlagebasis für die Gemeinkosten wählen. Sie können entweder einfach alle indirekten Kosten zusammenlegen und sie gleichmäßig auf Ihre Produkte verteilen. Für mehr Genauigkeit und bessere Entscheidungen, sollten Sie die Gemeinkosten jedoch basierend auf der Ressourcenintensivität Ihrer Produkte umlegen. In diesem Fall werden mehr Gemeinkosten auf jene Artikel umgelegt, die mehr Zeit oder Materialien für die Produktion brauchen, und weniger Gemeinkosten auf Produkte, die weniger verbrauchen. Allgemein werden entweder Maschinenstunden oder Arbeitsstunden als Umlagebasis für die Gemeinkosten herangezogen.

- Den Gemeinkostenumlagesatz berechnen. Wenn Sie auf jedes Produkt denselben Gemeinkostenbetrag umlegen, können Sie diesen Schritt überspringen. Sollten Sie jedoch Maschinen- oder Arbeitsstunden einsetzen, können Sie die folgende Formel anwenden: Gemeinkostenumlagesatz = Gesamte Gemeinkosten / Gesamte Stunden Wenn die insgesamt angefallenen Gemeinkosten im Laufe eines Monats beispielsweise 24.000€ betragen und die Produktionsmitarbeiter 800 Arbeitsstunden aufgewendet haben, betrüge der Gemeinkostenumlagesatz: 24.000€ / 800h = 30€/h

- Die Gemeinkosten umlegen. Wenn Sie bei jedem Produkt denselben Gemeinkostenbetrag anwenden und Sie während der Periode 600 Einheiten produziert haben, würde die Formel lauten: Gemeinkosten pro Produkt = Gesamte Gemeinkosten / Gesamte Produkte Mit den Zahlen vom obigen Beispiel betrügen die Gemeinkosten pro Produkt: 24.000€ / 600Stk = 40€/Stk Wenn Sie den Gemeinkostenumlagesatz anwenden, müssen Sie außerdem wissen, wie viel Zeit für die Produktion verschiedener Produkte gebraucht wurde. Angenommen Sie stellen drei unterschiedliche Produkte her: Tische, Stühle und Couchtische. Die Produktion eines Tisches dauert 1,25 Stunden, die eines Stuhls 0,75 Stunden und die eines Couchtisches 1 Stunde. Die auf jedes Produkt umgelegten Gemeinkosten wären dann: Tisch: 1,25 x 30 = 37,50€ Stuhl: 0,75 x 30 = 22,50€ Couchtisch: 1 x 30 = 30,00€

- Die Gesamtkosten berechnen. Um das zu tun, nehmen Sie einfach die direkten Kosten eines Produkts und addieren Sie sie zu den umgelegten Gemeinkosten des Produkts. Sagen wir, der Tisch besteht aus einer Tischplatte, die 30€ kostet, und vier Tischbeinen, die pro Satz 20€ kosten. Die direkten Materialkosten sind demnach 50€. Weiterhin betragen die Arbeitskosten der Schreiner, die den Tisch montieren und fertigstellen, 30€/Stunde, wobei immer nur jeweils eine Person an einem Tisch arbeitet. Da es 1,25 Stunden dauert, bis ein Tisch fertig ist, betragen die Arbeitskosten pro Tisch: 30 x 1,25 = 37,50€ Wenn wir jetzt die direkten Kosten und die angewandten Gemeinkosten pro Tisch addieren, erhalten wir die Stückkosten. Stückkosten = Direkte Arbeitskosten + Direkte Materialkosten + Gemeinkosten 37,50€ + 50€ + 37,50€ = 125€ Die für die Produktion eines Tisches anfallenden Produktionskosten betragen insgesamt also 125€.

Sobald Sie die Stückkosten Ihrer Produkte erhalten haben, können Sie diese Zahlen als Ausgangspunkt nehmen, um Ihre optimalen Verkaufspreise zu bestimmen.

Auf Aktivitäten basierende Produktkalkulation

Es gibt mehrere Kalkulationssysteme, die sich bei der Gemeinkostenumlagemethode unterscheiden. Zunächst müssen Sie festlegen, welche Kosten Sie als direkte Kosten und welche als indirekte Kosten behandeln. Zweitens können Sie entscheiden, einen oder mehrere Kostenblöcke mit unterschiedlichen Kostenumlagebasen zu haben. Anstelle des simplen Ansatzes von oben können Sie ein zweistufiges Kalkulationssystem anwenden, wie etwa die auf Aktivitäten basierende Kalkulation, bei der Kosten zwischen Abteilungen je nach Aktivität aufgeteilt werden, durch die die Kosten anfallen.

Beispielsweise könnten Sie sich entscheiden, die Gemeinkosten auf Bereiche wie Produktprüfung, Materialhandling und Beschaffung umzulegen. Dies sind Ihre Aktivitätsumlageblöcke. Die Umlagebasen könnten sich bei jedem von ihnen jedoch unterscheiden. Zum Beispiel könnte die Umlagebasis für den Produktprüfungsblock die Anzahl an Prüfungen sein, die an einem Produkt durchgeführt werden; beim Materialhandlingblock die Anzahl an Materialbewegungen, die jedes Produkt erfordert, bis es am Ende der Produktionslinie ankommt; beim Beschaffungsblock die Anzahl an Beschaffungsvorgängen, die für die Bereitstellung von Materialien oder Bauteilen für die Fertigstellung des Produkts gebraucht werden.

Simple Produkte brauchen weniger Prüfungen, weniger Materialhandling und weniger Beschaffungsaufträge, wonach die auf sie umgelegten Gemeinkosten geringer sind als die komplexerer Produkte.

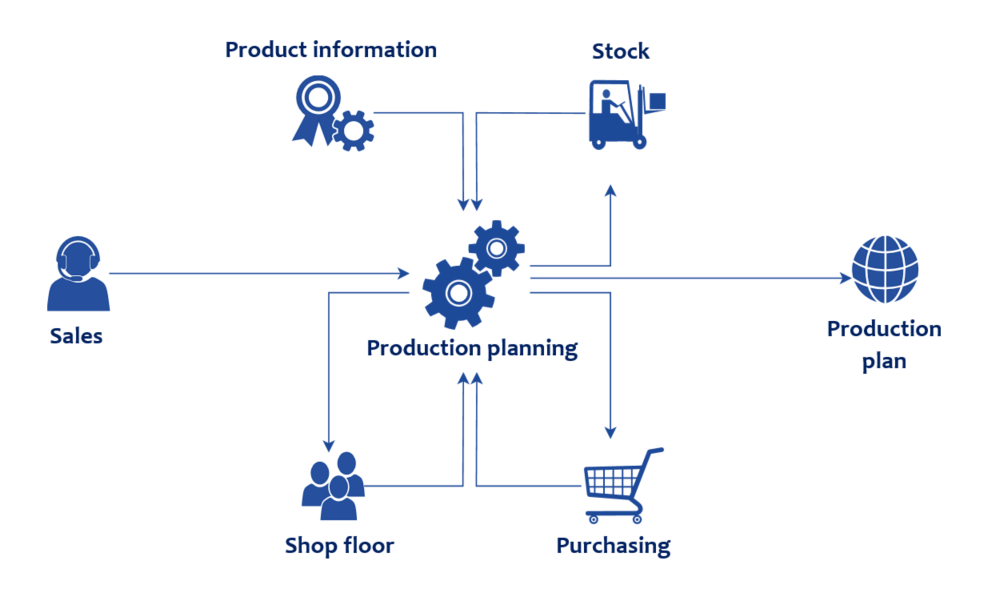

Produktkalkulation mit ERP/MRP-Software

Die Produktkalkulation wird Ihnen deutlich leichter gemacht mithilfe einer Produktionssoftware. Ein geeignetes ERP/MRP-System kann Ihnen helfen, die bei der Produktion Ihrer Güter angefallenen Kosten leicht zu verfolgen. Die besten Lösungen schätzen zunächst und berechnen später, nach der Produktion, präzise die Stückkosten basierend auf einigen dieser Inputs.

Wenn Sie beispielsweise ein Angebot für einen Kunden abgeben, können Sie schätzen, wie hoch die Kosten sein werden und wie sie sich zusammensetzen.

Sowie die Produktion voranschreitet, werden direkte Materialkosten, direkte Arbeitskosten und Fertigungsgemeinkosten in Echtzeit vom Softwaresystem kalkuliert, basierend auf den Reporting-Inputs der Arbeiter.

Sobald die Produktion abgeschlossen ist, werden alle Kosten automatisch addiert, sodass ein klarer Überblick erhalten wird. Sie erhalten dadurch ohne zusätzlichen Aufwand Berichte, die Ihnen genau sagen, wie sich die Stückkosten im Laufe der Zeit verändern.

Eine moderne MRP-Software folgt der Reise eines Produkts vom Rohstofflieferanten durch die Produktion bis zum Endkunden und hilft Ihnen dadurch, direkte und indirekte Kosten, Materialhandlingtransaktionen, Prüfungen und verschiedene andere Ereignisse aufzuzeichnen, wodurch Sie mehr Traceability und Kostentransparenz erhalten.

Das Produktionsbuchhaltungsmodul dieser Systeme kann Ihnen helfen, Ihre Aktiva und Passiva zu verfolgen sowie die Selbstkosten, Gewinn und Verlust und vieles mehr zu berechnen.

Die wichtigsten Schlüsselpunkte

- Die Produktkalkulation ist der Prozess, die bei der Fertigung eines einzelnen Produkts angefallenen Kosten zu berechnen.

- Für Buchhalter ist die Produktkalkulation entscheidend für Bestandsbewertungen und die Berechnung der Selbstkosten. Das Management nutzt die Produktkalkulation als Ausgangspunkt für die Preisbestimmung der produzierten Güter und um Maßnahmen für Kostensenkungen zu ergreifen.

- Die Produktionskosten werden in direkte und indirekte Kosten aufgegliedert: direkte Kosten sind Materialien und Arbeit, die direkt mit der Herstellung des Produkts zu tun haben; indirekte Kosten sind Gemeinkosten für Miete, Nebenkosten, indirekte Materialien wie Klebstoffe und Verschlüsse sowie indirekte Arbeitskosten wie Gehälter für Dienstvorgesetzte, Planer, Einkäufer usw.

- Um die Stückkosten zu finden, müssen die Gemeinkosten auf das bestimmte Produkt umgelegt und auf die direkten Produktkosten addiert werden. Dies kann auf mehrere Weisen erfolgen.

- Mit einem ERP/MRP-System können Sie die Produktkalkulation automatisch vornehmen und Ihre Stückkosten verfolgen.

Ihnen könnte ebenfalls gefallen: Bestandskosten – Ein schneller Überblick