Wie Sie die Gesamtanlageneffektivität (GAE) kalkulieren können?

Die Gesamtanlageneffektivität oder GAE ist eine Kennzahl, die angibt, wie effektiv Maschinen und Anlagen in der Produktionseinrichtung arbeiten. Die GAE zu verfolgen, lässt Sie potenzielle Probleme aufdecken, die Ihre Produktionseffizienz beeinträchtigen könnten.

Was ist die Gesamtanlageneffektivität (GAE)?

Die Gesamtanlageneffektivität ist eine Produktionskennzahl, die die in einem Produktionsprozess erreichte Effizienz misst, insbesondere wie effektive Maschinen und Anlagen arbeiten. Einfach ausgedrückt bildet die GAE ein Verhältnis zwischen den folgenden Faktoren:

- Verfügbarkeit oder wie viel Zeit Ihre Anlagen während eines Zeitraums im Betrieb waren (wird auch Produktionszeit genannt)

- Leistung oder die Anzahl produzierter Artikel pro Zeitraum (wird auch Prozessgeschwindigkeit genannt)

- Qualität oder der Anteil fertiggestellter Artikel, die Qualitätsprüfungen bestanden haben (wird auch Ertrag genannt)

Dargestellt als ein prozentualer Anteil des Idealwerts liefert die Gesamtanlageneffektivität einen Hinweis darauf, inwieweit die Effizienz eines Produktionsprozesses gesteigert werden kann.

Warum ist die Gesamtanlageneffektivität wichtig?

Die Gesamtanlageneffektivität ist eine der besten Leistungskennzahlen, die in der Produktion verfolgt werden können. Sie gibt Entscheidungsträgern ein klares Bild über die Leistung der Produktionsabteilung und berücksichtigt dabei gleichzeitig viele Aspekte.

Wenn Sie die GAE verfolgen, können Sie:

- Verstehen, wie effizient Ihre Produktionsprozesse ist

- Sehen, ob die Dinge im Laufe der Zeit besser oder schlechter geworden sind

- Die Leistung mehrerer Arbeitsstationen vergleichen

- Bereiche aufdecken, die verbessert werden können

Wenn Sie die GAE beispielsweise in ihre drei Bestandteile herunterbrechen, können Sie sehen, ob sich ein einzelner Bereich negativ auf die Gesamteffizienz auswirkt.

Versuchen wir jedoch zunächst zu verstehen, wie die GAE kalkuliert werden kann, bevor wir uns spezielle Anwendungsfälle ansehen.

Wie können Sie die Gesamtanlageneffektivität berechnen?

Wie oben erwähnt setzt sich die Gesamtanlageneffektivität aus drei zugrundeliegenden Faktoren zusammen: Verfügbarkeit, Leistung und Qualität. Jeder dieser Faktoren wurde entwickelt, sodass er die Effekte der anderen beiden außer Acht lässt.

Verfügbarkeit

Verfügbarkeit zeigt die pure Betriebszeit, sprich die Zeit, die eine Arbeitsstation oder Anlage auch tatsächlich verwendet wurde. Sie wird als Prozentsatz der ideal geplanten Zeit dargestellt mit Verfügbarkeitsverlusten durch die Ansammlung von Ereignissen wie Einrichtung und Anlaufen, Anpassungen und Ausfällen.

Verfügbarkeit = Ist-Betriebszeit / Geplante Betriebszeit

Wenn ein Produktionsplan beispielsweise eine Betriebszeit von 10 Stunden pro Tag vorgegeben hat, doch Einrichtung und Anlaufen 30 Minuten in Anspruch nahmen und während des Arbeitstages sechs Anpassungen vorgenommen werden mussten, die jeweils 10 Minuten kosteten, betrug die Ist-Betriebszeit 8,5 Stunden.

Der Verfügbarkeitssatz ist demnach:

8.5 / 10 = 0.85 = 85%

Das bedeutet, die Arbeitsstation war 85% der Zeit verfügbar.

Leistung

Die Leistung oder Prozessgeschwindigkeit misst, wie schnell die Arbeitsstation oder Anlage Einheiten verarbeitet. Sie wird ebenfalls als Prozentsatz des Idealwerts dargestellt mit Leistungsverlusten, die durch logistische Probleme, der Suche nach Werkzeugen, kleinen Unterbrechungen, Ineffizienzen des Anlagenführers, verminderter Geschwindigkeit der Maschine und mehr entstehen.

Leistung = (Gesamte Einheiten x Ideale Zykluszeit) / Ist-Betriebszeit

Machen wir mit dem obigen Beispiel weiter und sagen, dass eine Maschine in ihrer 10-Stunden-Schicht 8,5 Stunden im Betrieb war. Angenommen, die ideale Zykluszeit pro Einheit beträgt 3 Minuten (0,05 Stunden) und die Arbeitsstation hat in diesen 8,5 Stunden insgesamt 140 Einheiten produziert.

Der Leistungssatz beträgt demnach:

(140 x 0.05) / 8.5 = 0.82 = 82%

Das bedeutet, die Maschine lief mit 82% ihrer Idealgeschwindigkeit.

Qualität

Die Qualität in der GAE wird auch Prozessertrag genannt und setzt die qualitativ freigegebenen Einheiten mit den Gesamteinheiten ins Verhältnis. Qualitätsverluste entstehen beispielsweise durch Verlust beim Anlaufen oder Defekte.

Qualität = Gute Teile / Gesamte Teile

Führen wir das obige Beispiel fort mit unserer Maschine, die in 8,5 Stunden Betriebszeit 140 Einheiten produziert hat. Von diesen 140 Einheiten waren 135 ohne Fehler.

Der Qualitätssatz beträgt demnach:

135 / 140 = 0.96 = 96%

Das bedeutet, 96% der verarbeiteten Güter waren ohne Fehler.

Gesamtanlageneffektivität

Jetzt können wir schließlich die GAE mit der folgenden Formel berechnen:

GAE = Verfügbarkeit x Leistung x Qualität

Mit den Zahlen des obigen Beispiels erhalten wir eine GAE von:

85% x 82% x 96% = 67%

Die Gesamtanlageneffektivität der Arbeitsstation betrug demnach 67%. Jetzt können wir analysieren und Optimierungsbereiche aufdecken.

Wie können Sie die GAE zur Optimierung Ihres Geschäfts einsetzen?

Die Gesamtanlageneffektivität kann eine gewaltige Hilfe sein, Problembereiche und Bottlenecks im Produktionsprozess aufzudecken.

Sie lässt Sie mehrere Anlagen miteinander vergleichen und sehen, wie sie in verschiedenen Situationen performen. So können Sie allgemein Gelegenheiten für Optimierungen aufdecken. Wenn zum Beispiel eine bestimmte Maschine eine GAE-Punktzahl hat, die erheblich geringer ist als die anderer vergleichbarer Maschinen, könnte das darauf hinweisen, dass es Probleme mit dem Betrieb oder der Wartung gibt – und diese Probleme sollten angegangen werden, bevor sie zu ernst werden.

Sich die zugrundeliegenden Faktoren – Verfügbarkeit, Leistung und Qualität – anzusehen, könnte helfen die Bereiche auszumachen, die Ihrer Aufmerksamkeit bedürfen:

- Wenn die Verfügbarkeit gering ist, müssten Sie Einrichtungszeiten optimieren, präventive Instandhaltung betreiben usw.

- Ist die Leistung niedrig, müssen Sie kleine Unterbrechungen und Verzögerungen verhindern, die Effizienz von Anlagenführern verbessern usw.

- Ist die Qualität niedrig, müssen Sie Anlaufzeiten, Verluste und andere Defekte minimieren.

Das Ziel lautet, Prozesse besser zu machen, indem Sie eine Kennzahl definieren, die die allgemeine Gesundheit und den Fortschritt des Betriebs angibt. Alle Mitarbeiter, die auf diese Kennzahlen Zugriff haben, sollten über den Kerngedanken der GAE und ihrer zugrundeliegenden Faktoren geschult werden, damit sie persönliche helfen können sie zu steigern.

Es ist wichtig anzumerken, dass die GAE und ihre drei Faktoren nur eingesetzt werden können, um Benchmarking innerhalb der Fabrik oder Einrichtung zu betreiben und nicht im Vergleich mit anderen Fabriken. Die zugrundeliegenden Faktoren können sich stark voneinander unterscheiden und es gibt keinen Branchenstandard. Außerdem ist sie an und für sich genommen kein Werkzeug, das die Dinge besser machen kann, sondern lediglich ein wichtiges Maß, das die aktuelle Lage widerspiegelt. Es sind die Fabrikmitarbeiter, die verstehen müssen, was die GAE ihnen sagt, und die daraufhin entsprechend handeln sollten.

Das Ziel zur Verbesserung der GAE sollte konservativ aufgestellt werden – also nicht 30% pro Jahr, sondern vielleicht eher 3% pro Jahr. Nur ein Prozent Wachstum kann bereits einen großen Schritt nach vorne bedeuten und würde Neubewertungen alter Prozesse, die Einführung neuer Prozesse und Schulungen von Mitarbeitern erfordern. Was wichtig ist, sind fortlaufende Verbesserungen.

Wenn Sie die GAE nicht mit der Zeit verfolgen, wissen Sie nicht, ob sich Ihre Bemühungen auszahlen – oder ob es überhaupt eine Möglichkeit gibt, Ihre Ressourcen effizienter einzusetzen. Bei regelmäßiger Verfolgung der GAE erhalten Sie nützliche Daten darüber, was einen effektiven Betrieb auszeichnet und wo es Raum für Verbesserungen gibt.

Was ist die totale effektive Anlagenproduktivität (TEEP) und wie berechnen Sie sie?

Die TEEP ist ein Maß für die Anlagenleistung, die eng mit der GAE verbunden ist. Sie wird eingesetzt, um die Gesamteffizienz einer Arbeitsstation zu zeigen und um wie viel der Produktionsoutput einer Arbeitsstation gesteigert werden kann, während sie die GAE sowie die gesamte potenzielle Betriebszeit, sprich 24 Stunden pro Tag, 168 Stunden pro Woche usw. berücksichtigt.

Die TEEP-Formel enthält vier Schlüsselfaktoren: Verfügbarkeit, Leistung, Qualität und Auslastung. Demnach lautet die TEEP-Formel:

TEEP = OEE x Auslastung

Auslastung bezieht sich auf den Zeitanteil, den eine Maschine planmäßig im Betrieb sein soll im Vergleich zur gesamten verfügbaren Zeit einer Periode.

Auslastung = Geplante Zeit / Gesamtzeit

Wenn wir das vorherige GAE-Beispiel mit einem Tag (24 Stunden) und einer 10-Stunden-Schicht weiterführen, kommen wir beim folgenden Auslastungssatz an:

10 / 24 = 0.42 = 42%

Bei unserer vorher berechneten GAE von 67% beträgt die TEEP:

67% x 42% = 28%

Das bedeutet, die Arbeitsstation läuft mit 28% Effizienz.

Neben der Steigerung der GAE könnte die Einrichtung eine weitere 10-Stunden-Schicht einführen oder mit drei 8-Stunden-Schichten arbeiten, um ihre TEEP zu erhöhen. Wenn Sie jedoch bereits rund um die Uhr arbeiten, ist die TEEP gleich der GAE.

Wenn Sie diese beiden Maße, GAE und TEEP, nebeneinander und gemeinsam mit ihren zugrundeliegenden Faktoren verfolgen – Verfügbarkeit, Leistung, Qualität und Auslastung – erhalten Sie einen guten Überblick über die allgemeine Gesundheit Ihrer Produktion und Hinweise darauf, in welche Richtung Ihr Unternehmen unterwegs ist. Demnach können sie wichtige Kennzahlen sein für Entscheidungen, was als nächstes unternommen werden soll und welche Bereiche Aufmerksamkeit verdienen.

GAE und ERP-Software für die Produktion

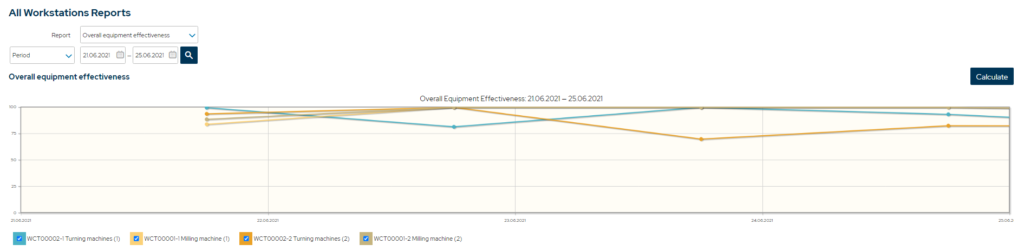

Wenngleich diese Berechnungen relativ eindeutig und simpel erscheinen, ist es dennoch zeitaufwändig und fehleranfällig, die GAE und TEEP für jede einzelne Arbeitsstation fortlaufend mit manuellen Berichten zu berechnen.

ERP-Systeme für die Produktion sind jedoch darauf ausgelegt, genau jene Daten zu sammeln, die für die Kalkulation der GAE gebraucht werden. Wenn Sie ein System brauchen, das Ihnen hilft, die für GAE-Kalkulationen benötigten Produktionsdaten zu verfolgen, sollten Sie nach Funktionen suchen wie Fertigungsberichte (mit Zeit- und Einheitsverfolgung) und Qualitätskontrolle.

Die besten ERP-Systeme mit Fertigungssoftware-Funktion berechnen die GAE sogar automatisch und erstellen visuelle Graphen, mit denen Sie Veränderungen an Ihrer GAE während bestimmter Zeiträume leicht verfolgen können. Mit diesen schnell und leicht zugreifbaren Daten im Gepäck können Sie nötige Korrekturen viel früher einleiten und die Effizienz Ihres Betriebs schneller erhöhen.

Die wichtigsten Schlüsselpunkte

- Die Gesamtanlageneffektivität (GAE ist eine Kennzahl, die misst, wie effektiv Maschinen und Anlagen in der Produktion arbeiten.

- Die GAE ist ein Verhältnis aus Verfügbarkeit, Leistung und Qualität.

- Wenn Produzenten ihre GAE verfolgen, können sie ihre Produktionseffizienz erfahren und konkrete Hinweise erhalten, wo und wie sie sie verbessern können und wie sie sich im Laufe der Zeit verändert hat.

- Ist die Verfügbarkeit niedrig, müssen Sie Einrichtungszeiten optimieren, präventive Instandhaltung betreiben usw.

- Ist die Leistung niedrig, müssen Sie kleine Unterbrechungen und Verzögerungen verhindern, die Effizienz von Anlagenführern verbessern usw.

- Ist die Qualität niedrig, müssen Sie Anlaufzeiten, Verluste und andere Defekte minimieren.

- Die GAE kann nur fürs Benchmarking innerhalb des Unternehmens verwendet werden und ist nicht für den Vergleich mit anderen Geschäften geeignet.

- Die TEEP oder totale effektive Anlagenproduktivität ist eine Kennzahl, die misst, um wie viel der Produktionsoutput gesteigert werden kann.

- Wenn sie ein ERP-System für die Produktion verwenden, können Unternehmen ihre GAE und TEEP mühelos verfolgen.

Ihnen könnte ebenfalls gefallen: Kapazitätsauslastlung – Ein simpler Leitfaden