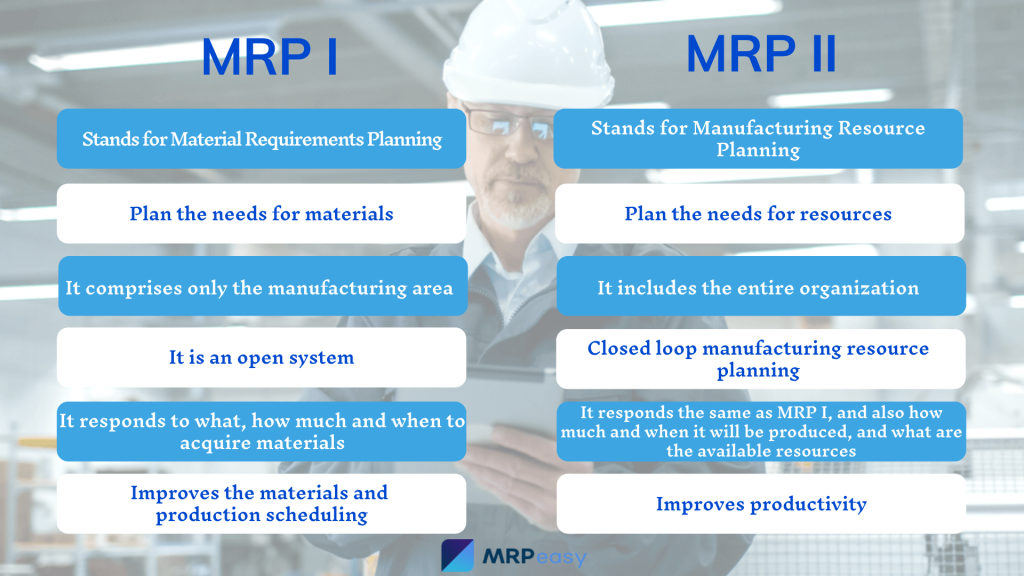

Der Unterschied zwischen Material Requirements Planning und Manufacturing Resource Planning

MRP ist ein Planungssystem, mit dem Sie Ihre Produktionsressourcen verwalten können. Hier ist ein Überblick über die Unterschiede zwischen Material Requirements Planning (MRP I) und Manufacturing Resource Planning (MRP II).

Dieses Konzept hat sich im Laufe der Zeit weiterentwickelt. Heutzutage werde MRP-Systeme mit Software verbunden, die planen und steuern können.

Sein Hauptziel lautet, die Menge an Ressourcen zu bestimmen, die von der Organisation zur Erfüllung der erforderlichen Nachfrage benötigt werden – oder genauer gesagt:

- Sicherzustellen, dass Materialien zeitnah an Kunden geliefert werden.

- Sicherzustellen, dass optimale Bestandsniveaus eingehalten werden.

- Sicherzustellen, dass Ressourcen innerhalb der Organisation optimal eingesetzt werden (Personal, Bargeld, Maschinen, Energie usw.)

Betrachten wir uns als nächstes, wie sich MRP I in MRP II entwickelt hat, und was die wichtigsten Unterschiede zwischen diesen beiden Systemen sind.

Die Geschichte von MRP

Die Anwendung von MRP-Systemen lässt sich bis in den Zweiten Weltkrieg zurückverfolgen, als die Regierung der USA Programme verwendete, um die Logistik seiner militärischen Ressourcen zu organisieren. Infolgedessen wurden diese Systeme auch in der Industrie angewandt und in den 60ern und 70ern schließlich die ersten MRP-Systeme entwickelt. Dies stellte die Geburtsstunde der Material Requirements Planning Systeme bzw. von MRP I dar. Das Hauptziel dieser Systeme lautete, die Menge an Materialen zu bestimmen, um optimale Produktionsgrade zu minimalen Bestandskosten zu erreichen.

Unternehmen mussten jedoch eine größere Anzahl an organisatorischen Prozessen verwalten. Es war demnach notwendig, sich auf ein weiter gefasstes Planungsmodel auszuweiten, was schließlich die Geburtsstunde von MRP II markierte. Dieses neue System berücksichtigt und integriert auch andere Unternehmensbereiche, darunter:

- Produktion

- Verwaltung

- Vertrieb

Es ist wichtig anzumerken, dass die Entwicklung der Computertechnologie Verbesserungen an diesen Systemen möglich machte. Heute sind sie eine entscheidende Komponente zur Verwaltung der unternehmerischen Fertigungsprozesse.

Was ist MRP I

MRP I steht für „Material Requirements Planning”. Im Grunde genommen ist es ein Softwaresystem zur Materialplanung und -verwaltung. MRP I löst einige Probleme innerhalb des Fertigungsprozesses, wie etwa:

- Welche Materialien beschafft werden müssen

- Wie viele Materialien beschafft werden müssen

- Wann Materialien beschafft werden müssen

Um all diese Fragen zu beantworten, nutzt MRP I:

- Den Produktionsplan oder den MPS, der die unabhängige Produktnachfrage bereitstellt.

- Der Materialbestand, dh die Menge der verfügbaren Rohstoffe, Halbfabrikate und Fertigprodukte.

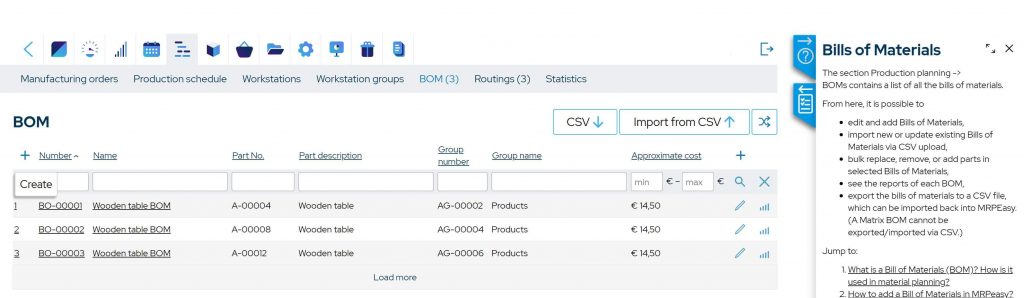

- Die Stückliste, die verschiedene Bauteile kombiniert, um eine Produkteinheit zu produzieren, die zu verwendenden Standardmengen sowie die Eltern-Kind-Beziehungen.

Die erhaltenen Outputs sind:

- Ein empfohlener Produktionsplan

- Ein empfohlener Einkaufsplan

Der Plan gilt sowohl für die zu beschaffenden Materialien und Unterbaugruppen als auch für die zu produzierenden Komponenten.

Beachten Sie, dass MRP I Systeme Bestände mit abhängiger Nachfrage verwalten. Die abhängige Nachfrage gilt für Komponententeile oder Unterbaugruppen. Die unabhängige Nachfrage hingegen gilt für ein fertiges Produkt. Ein Unternehmen, das beispielsweise Fahrräder produziert, legt die Menge an zu beschaffenden Reifen für die Fahrrad-Nachfrageprognose fest. Die Fahrräder sind unabhängige Nachfrage, während die Reifen abhängige Nachfrage sind.

Ein Master Production Schedule (MPS) ist ein Plan für einzelne Produkte, die in einzelnen Perioden hergestellt werden sollen. Hier können Sie sich eine Vorlage für den Master Production Schedule herunterladen.

Die Vorteile von MRP I

Die Vorteile der Verwendung eines MRP-Systems lauten wie folgt:

- Verringerung der Bestandskosten

- Kontrolle der Bestandsniveaus

- Verringerung der Wartezeiten bei Belieferung und Produktion

- Bessere Fertigungs- und Einkaufsplanung

- Wissen über benötigte Inputs

- Hilfe beim Treffen von Beschaffungsentscheidungen

- Kontrolle und Dokumentation

Was ist MRP II

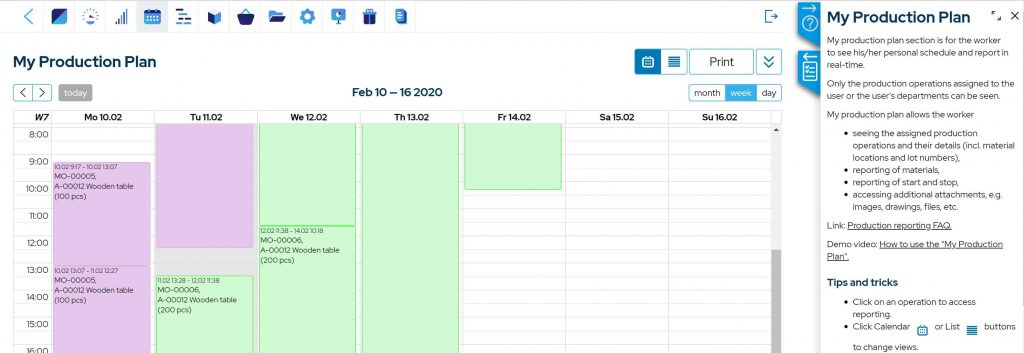

MRP II wird als „Manufacturing Resource Planning“ definiert und wurde in den 80ern entwickelt. Sein Zweck war, ein weiter gefasstes Planungs- und Kontrollwerkzeug als sein Vorgänger, das MRP I, zu bieten. MRP II ist ein computerbasiertes System, das bei der Erstellung von Produktionsplänen das Eintreffen von Materialien sowie verfügbare Maschinen und Arbeitskräfte berücksichtigt. Es definiert, welche Ressourcen in welchen Mengen zu welchen Zeiten erforderlich sind, um sämtliche Geschäftsprozesse ausführen zu können.

MRP II stellt das Herz von Fertigungsunternehmen dar. Es ist eine integrierte Methode der operativen und finanziellen Planung für Fertigungsunternehmen. Nicht nur beantwortet es wie das MRP I Fragen darüber, was, wie viel und wann etwas beschafft werden muss, sondern auch die folgenden Fragen:

- Welche Ressourcen sind erforderlich?

- Welche Ressourchenmengen?

- Wann werden diese Ressourcen benötigt?

MRP II identifiziert außerdem Kapazitätsprobleme im Produktionsplan. Es löst Abweichungen zwischen Ressourcenverfügbarkeit und geplantem Verbrauch.

Neben den MRP I Werkzeugen kalkuliert und löst MRP II außerdem folgendes:

- Die Planung der Fertigungsressourcen der Organisation

- Die Fähigkeit, Produktionsprozesse zu simulieren

- Eine optimierte Kalkulation von Routen und Arbeitszentren

- Es basiert auf der Untersuchung der Nachfrage und des Markts.

- Es deckt mehr Abteilungen ab, also nicht nur die Fertigung, sondern auch den Einkauf, das Qualitätswesen, die Finanzabteilung usw.

Die Inputs sind:

- Arbeitsfortschrittsfeedback, das zeigt, inwieweit die Arbeit auf allen Ebenen des Produktionsplans fortgeschritten ist, damit der nächste Produktionslauf regelmäßig aktualisiert werden kann.

- Ressourcenplanung, also die Kalkulation der Ressourcen zur Umwandlung von Rohmaterialien in fertige Güter.

- Losgrößenregeln berücksichtigen die Logik, zu der Produktionslose gefertigt werden (z.B. optimale Losgröße, Los für Los usw.)

- Kapazitätsgrobplanung, um die Arbeitslast auf die verfügbare Kapazität abzustimmen.

- Softwareerweiterungsprogramme, wie die Involvierung von Bestellbearbeitung, Kostenrechnung usw.

Die Vorteile von MRP II

Die Vorteile der Verwendung eines MRP II Systems lauten wie folgt:

- Sämtliche Vorteile des MRP I

- Optimierung von Maschineneinsatz und Produktionsverbesserung

- Koordination und Kontrolle von Produktion und Beständen

- Erleichterte Anpassungen an Bestelländerungen

- Verringerung von Outsourcing und Leerlaufzeiten

- Finanzielles Wissen um geplante und tatsächliche Produktion

Die Unterschiede zwischen MRP I und MRP II

Zusammengefasst ist MRP I (Material Requirements Planning) ein System zur Bedarfsplanung. Es kalkuliert, wann Kaufaufträge an Lieferanten aufgegeben und Arbeitsaufträge freigegeben werden müssen. Es liefert gemäß der geplanten Produktion die Menge an erforderlichem Bedarf.

Im Gegensatz dazu ist das MRP II (Manufacturing Resource Planning) ein Fertigungssystem. Nicht nur kümmert es sich um die Beschaffung und die Produktionsplanung, sondern auch um die Kapazitäten der Produktion in Bereichen wie Arbeit oder Maschinen.

Der folgende Chart fasst die wichtigsten Unterschiede der beiden Systeme nochmals grafisch zusammen.